硬質合金刀片 (98)

ZK20UF硬質合金切削刀片

- 週二, 17 十二月 2013 05:46

- 作者 硬质合金产品编辑4

ZK20UF硬質合金切削刀片,其密度為14.50~14.75g/cm³,抗彎強度不小於2700 N/MM², 硬度不小於92.5HRA。ZK20UF硬質合金兼有硬度高、高強度,是製作鏜刀、整體硬質合金孔加工刀具的良好材料,同時適用於各種鑄鐵及有色金屬的半精加工和粗加工。硬質合金的硬度高,耐磨性好,ZK20UF硬質合金切削刀片即使在500℃下也基本保持不變,在1000℃時仍有很高的硬度,其切削速度等於碳素鋼的數百倍。如果塗上塗層,則使用壽命可延長3倍,切削速度可提高25%~50%,可用來切削很難加工的材料。更多資訊,請訪問:http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Inserts.html。

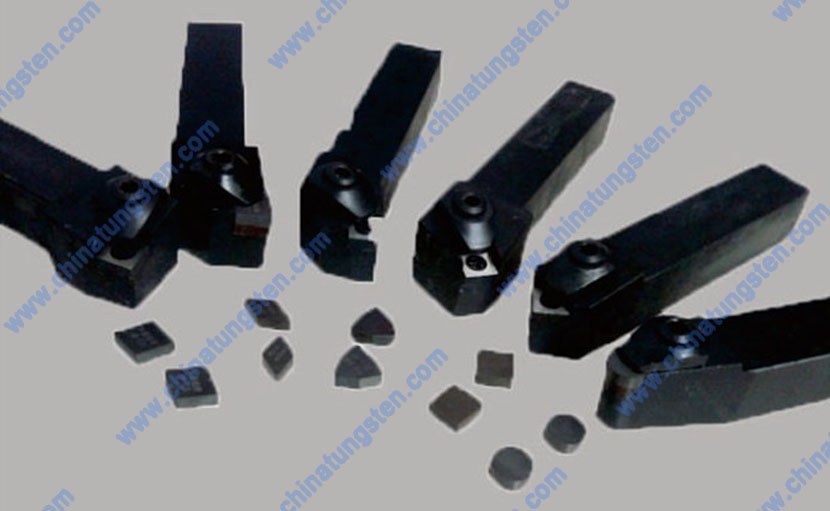

硬質合金廣泛用作刀具材料,如車刀、銑刀、刨刀、鑽頭、鏜刀等,用於切削鑄鐵、有色金屬、塑膠、化纖、石墨、玻璃、石材和普通鋼材,也可以用來切削耐熱鋼、不銹鋼、高錳鋼、工具鋼等難加工的材料。現在新型硬質合金刀具的切削速度等於碳素鋼的數百倍。 硬質合金還可用來製作鑿岩工具、採掘工具、鑽探工具、測量量具、耐磨零件、金屬磨具、汽缸襯裏、精密軸承、噴嘴等。硬質合金具有硬度高、耐磨、強度和韌性較好、耐熱、耐腐蝕等一系列優良性能,特別是它的高硬度和耐磨性,即使在500℃的溫度下也基本保持不變,在1000℃時仍有很高的硬度。詳情,請訪問:硬質合金刀具。

ZK30UF硬質合金切削刀片

- 週二, 17 十二月 2013 05:46

- 作者 硬质合金产品编辑4

ZK30UF硬質合金切削刀片,其密度為14.30~14.55g/cm³,抗彎強度不小於2800 N/MM², 硬度不小於91.7HRA。ZK30UF硬質合金切削刀片具有特別優越的紉性,硬度也較高,因此ZK30UF硬質合金切削刀片適用於各種鑄鐵,有色金屬的粗加工和強力的銑削,特別是作為孔加工刀具十分理想。同時ZK30UF硬質合金切削刀片比高速鋼切削速度高4~7倍,刀具壽命高5~80倍,可切削50HRC左右的硬質材料。ZK30UF硬質合金切削刀片具有硬度高、耐磨、強度和韌性較好、耐熱、耐腐蝕等一系列優良性能,特別是它的高硬度和耐磨性,即使在500℃的溫度下也基本保持不變,在1000℃時仍有很高的硬度。更多資訊,請訪問:http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Inserts.html。

硬質合金燒結過程可以分為四個基本階段:

1:脫除成形劑及預燒階段,在這個階段燒結體發生如下變化:成型劑的脫除,燒結初期隨著溫度的升高,成型劑逐漸分解或汽化,排除出燒結體,與此同時,成型劑或多或少給燒結體增碳,增碳量將隨成型劑的種類、數量以及燒結工藝的不同而改變。粉末表面氧化物被還原,在燒結溫度下,氫可以還原鈷和鎢的氧化物,若在真空脫除成型劑和燒結時,碳氧反應還不強烈。粉末顆粒間的接觸應力逐漸消除,粘結金屬粉末開始產生回復和再結晶,表面擴散開始發生,壓塊強度有所提高。

2:固相燒結階段(800℃--共晶溫度)在出現液相以前的溫度下,除了繼續進行上一階段所發生的過程外,固相反應和擴散加劇,塑性流動增強,燒結體出現明顯的收縮。

3:液相燒結階段(共晶溫度--燒結溫度)當燒結體出現液相以後,收縮很快完成,接著產生結晶轉變,形成合金的基本組織和結構。

4:冷卻階段(燒結溫度--室溫)在這一階段,合金的組織和相成分隨冷卻條件的不同而產生某些變化,可以利用這一特點,對硬質合金進行熱處理以提高其物理機械性能。詳情,請訪問:硬質合金刀具。

ZP35硬質合金切削刀片

- 週二, 17 十二月 2013 05:46

- 作者 硬质合金产品编辑4

ZP35硬質合金切削刀片,其密度為12.60~12.80g/cm³,抗彎強度不小於2250 N/MM², 硬度不小於91.0HRA。ZP35硬質合金紅硬性好,並且有良好的抗衝擊及抗熱震性和高的使用強度。是通用性良好的牌號。適合於鋼及鑄鋼的粗加工和強力切削。同時也可採用化學氣相沉積(CVD)法或物理氣相沉積(PVD)法塗覆一層極薄硬質和耐磨性極高的難熔金屬化合物而得到塗層ZP35硬質合金切削刀片。通過這種方法,使ZP35硬質合金切削刀片既具有基體材料的強度和韌性,又具有很高的耐磨性。常用的塗層材料有TiC、TiN、Al2O3等。TiC的韌性和耐磨性好;TiN的抗氧化、抗粘結性好;Al2O3的耐熱性好。使用時可根據不同的需要選擇塗層材料。更多資訊,請訪問:http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Inserts.html。

ZP35硬質合金切削刀片有8種常見的磨損形式:

1、刃口磨損。改進辦法:提高進給量;降低切削速度;使用更耐磨的刀片材質;使用塗層刀片。 2、崩碎。改進辦法:使用韌性更好的材質;使用刃口強化的刀片;檢查工藝系統的剛性;加大主偏角。 3、熱變形。改進辦法:降低切削速度;減少進給;減少切深;使用更具熱硬性的材質。 4、切深處破損。改進辦法:改變主偏角;刃口強化;更換刀片材質。 5、熱裂紋。改進辦法:正確使用冷卻液;降低切削速度;減少進給;使用塗層刀片。 6、積屑。改進辦法:提高切削速度;提高進給;使用塗層刀片或金屬陶瓷刀片;使用冷卻液;使刃口更鋒利。 7、月牙窪磨損。改進辦法:降低切削速度;降低進給;使用塗層刀片或金屬陶瓷刀片;使用冷卻液。 8,斷裂。改進辦法:使用韌性更好的材質或槽型;減少進給;減少切深;檢查工藝系統的剛性。

注意:通常當後刀面磨損達0.7毫米時,應更換刀片刃口;精加工時最大磨損量為0.04毫米。 詳情,請訪問:硬質合金刀具。

ZP25硬質合金切削刀片

- 週二, 17 十二月 2013 05:46

- 作者 硬质合金产品编辑4

ZP25硬質合金切削刀片,其密度為12.50~12.70g/cm³,抗彎強度不小於1950 N/MM², 硬度不小於91.5HRA。ZP25硬質合金適用於碳鋼、鑄鋼、錳鋼、高強鋼及各種合金鋼的粗車,是銑削、刨削和深孔加工導料塊的理想材料。在ZP25硬質合金切削刀片上可塗上硬質合金塗層,採用化學氣相沉積(CVD)法或物理氣相沉積(PVD)法塗覆一層極薄硬質和耐磨性極高的難熔金屬化合物而得到的刀具材料,使得ZP25硬質合金切削刀片既具有基體材料的強度和韌性,又具有很高的耐磨性。更多資訊,請訪問:http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Inserts.html。

由於硬質合金刀片脆性較大,對裂紋形成敏感性強,所以刀具在刃磨過程中應避免過熱或急冷,同時還要選擇合適粒度和硬度的砂輪及合理的磨削工藝、避免產生刃磨裂紋,影響刀具使用壽命。在安裝刀具時,刀頭伸出刀架的長度應儘量小,否則,容易引起刀具震動,從而損壞合金片。刀具使用達到正常磨鈍時,必須進行重磨,重磨後刀具,一定要用油石對刃口及刀尖圓角進行研磨,這樣會提高刀具的使用壽命及安全可靠性。 詳情,請訪問:硬質合金刀具。

ZP10硬質合金切削刀片

- 週二, 17 十二月 2013 05:46

- 作者 硬质合金产品编辑4

ZP10硬質合金切削刀片,其密度為11.10~11.35g/cm³,抗彎強度不小於2000 N/MM², 硬度不小於92.0HRA。ZP10硬質合金耐磨性及強度較高,紅硬性好。因此ZP10硬質合金切削刀片適用於鋼、鑄鋼、可鍛鑄鐵、連續球墨鑄鐵的精加工及半精加工,還可用於仿形、螺紋車削及銑削加工。ZP10硬質合金切削刀片具有高的硬度以及耐磨性,能夠承受很大的切削力以及衝擊力,並且在高溫下仍能保持其硬度和強度。ZP10硬質合金切削刀片也具有良好的導熱性,在切削時產生的熱量容易傳導出去,從而降低切削部分的溫度,減輕刀具的磨損。更多資訊,請訪問:http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Inserts.html。

焊接式切削刀具結構應具有足夠的剛性,足夠的剛性是以最大允許的外形尺寸,以及採用較高強度的鋼號和熱處理來保證。硬質合金刀片應有足夠的固定牢靠程度,它是靠刀槽及焊接品質來保證的,故要根據刀片形狀及刀具幾何參數,選擇刀片鑲槽形狀。在將刀片焊接至刀杆上以前須對刀片、刀杆進行必要的檢查,首先應檢查刀片的支承面不能有嚴重彎曲,硬質合金焊接面不得有嚴重滲碳層,同時還應將硬質合金刀片表面及刀杆鑲槽中的污垢進行清除,以保證焊接牢靠。為了保證焊接強度,應該選擇合適的焊料,在焊接過程中,應保證良好的濕潤性和流動性,並排除氣泡,合焊接與合金焊接面充分接觸,無缺焊現象。對於焊接熔劑,建議採用工業硼砂,在使用前在烘乾爐中進行脫水處理,然後進行碾碎,過篩去除機械夾雜物,待用。在焊接高鈦低鈷細顆粒合金及焊接長而薄的合金刀片時,為減少焊接應力,建議採用厚度為0.2-0.5mm的薄片或網孔徑1-2mm的網狀補償墊片進行焊接。詳情,請訪問:硬質合金刀具。

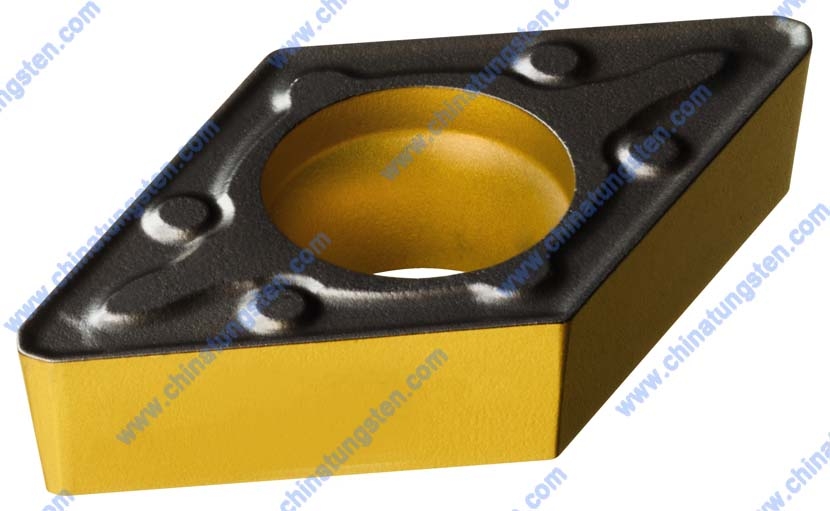

塗層硬質合金刀片指的是通過化學氣象沉積法在硬質合金刀具的表面塗覆耐磨的碳化鈦(TiC)、碳化鉭(TiN)以及氮化鋁鈦(TiAlN2)等薄層,形成塗層硬質合金刀片。塗層硬質合金刀片一般均可以加工成硬質合金可轉位刀片的式樣,通過機夾方式將其固定在刀杆或刀體上使用。由於在刀片的表面塗覆薄層,相當於為刀片本身附加一層保護膜,因此塗層硬質合金刀片將具有更高的硬度以及耐磨性,可用於較高的切削速度,且塗層材料與工件之間的摩擦係數較小,使得塗層硬質合金刀片具有更長的使用壽命。

更多詳情,請訪問塗層硬質合金刀片。

塗層硬質合金刀片式通過化學氣相沉積(CVD)等方法,在硬質合金刀片的表面上塗覆耐磨的TiC或TiN、HfN、Al2O3等薄 層,形成表面塗層硬質合金。硬質合金塗層的優點: 塗層硬質合金刀片一般均製成可轉位的式樣。用機夾方法裝卡在刀杆或刀體上使用。它具有以下優點:1)由於表層的塗層材料具有極高的硬度和耐磨性,故與未塗層硬質合金相比,塗層硬質合金允許採用較高的切削速度,從而提高了加工效率;或能在同樣的切削速度下大幅度地提高刀具耐用度。2)由於塗層材料與被加工材料之間的摩擦係數較小,故與未塗層刀片相比,塗層刀片的切削力有一定降低。3)塗層刀片加工時,已加工表面品質較好。4)由於綜合性能好,塗層刀片有較好的通用性。一種塗層牌號的刀片有較寬的適用範圍。更多詳情請訪問http://www.tungsten-carbide.com.cn/Chinese/grinding-tool-coating-benefits.html。

硬質合金鋸片為帶齒的圓形薄刀片,是木製品加工中常用的刃具。硬質合金鋸片的加工性能與集體的材質、直徑、齒數、厚度以及齒形等參數有關。在木製品加工中,常用YG系列硬質合金鋸片,因其鈷含量較高,使得整體硬質合金鋸片的韌性以及抗衝擊性等較高。標準硬質合金鋸片的直徑有110mm/150mm/180mm/200mm/300mm等等,且一般情況下,鋸齒數越多,切削性能越好,但同時造成容屑量小,因此通常齒間距為15~25mm之間。更多詳情,請訪問硬質合金鋸片。

硬質合金鋸片是木製品加工最常用的刃具,硬質合金鋸片的品質與加工產品的品質有密切關係。由於主要的材料由鎢鋼組成,所以也稱為鎢鋼鋸片。正確的合理地選用硬質合金鋸片對於提高產品品質、縮短加工週期、減少加工成本具有重要的意義。鎢鋼鋸片包含合金刀頭的種類、基體的材質、直徑、齒數、厚度、齒形、角度、孔徑等多個參數,這些參數決定著鋸片的加工能力和切削性能。選擇鋸片時要根據鋸切材料的種類、厚度、鋸切的速度、鋸切的方向、送料速度、鋸路寬度需要正確選用鋸片。

更多詳情請訪問http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Saw.html。

YF10硬質合金切削刀片

- 週二, 17 十二月 2013 05:46

- 作者 硬质合金产品编辑4

YF10硬質合金切削刀片,其密度為14.80~15.10g/cm³,抗彎強度不小於1880N/MM²,硬度不小於92.5HRA。由於其良好的性能,因此YF10硬質合金切削刀片廣泛應用於鐵、有色金屬及低合金鋼的半精加工以及石墨刹車片方面的新型材料加工。YF10硬質合金切削刀片具有硬度高、耐磨、強度和韌性較好、耐熱、耐腐蝕等一系列優良性能,特別是它的高硬度和耐磨性,即使在500℃的溫度下也基本保持不變,在1000℃時仍有很高的硬度。硬質合金的硬度取決於硬化相含量和晶粒粒度,即硬化相含量越高、晶粒越細,則硬度也越大。硬質合金的韌性由粘結金屬決定,粘結金屬含量越高,抗彎強度越大。更多資訊,請訪問:http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Inserts.html。

製造硬質合金時,選用的原料粉末粒度在1~2微米之間,且純度很高。原料按規定組成比例進行配料,加進酒精或其他介質在濕式球磨機中濕磨,使它們充分混合、粉碎,經乾燥、過篩後加入蠟或膠等一類的成型劑,再經過乾燥、過篩制得混合料。然後,把混合料制粒、壓型,加熱到接近粘結金屬熔點(1300~1500℃)的時候,硬化相與粘結金屬便形成共晶合金。經過冷卻,硬化相分佈在粘結金屬組成的網格裏,彼此緊密地聯繫在一起,形成一個牢固的整體。詳情,請訪問:硬質合金刀具。

YN201硬質合金刀片

- 週二, 17 十二月 2013 05:46

- 作者 硬质合金产品编辑4

YN201硬質合金刀片密度不小於13.9g/cm³,抗彎強度不小於1600MPa,硬度不小於93.0HRA,由於其良好的性能特點,因此YN201硬質合金主要適用於不銹鋼、低合金鋼的半精加工。塗層硬質合金是在韌性、強度較好的硬質合金基體上或高速鋼基體上,採用化學氣相沉積(CVD)法或物理氣相沉積(PVD)法塗覆一層極薄硬質和耐磨性極高的難熔金屬化合物而得到的刀具材料。通過這種方法,使刀具既具有基體材料的強度和韌性,又具有很高的耐磨性。常用的塗層材料有TiC、TiN、Al2O3等。TiC的韌性和耐磨性好;TiN的抗氧化、抗粘結性好;Al2O3的耐熱性好。使用時可根據不同的需要選擇塗層材料。更多資訊,請訪問:http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Inserts.html。

硬質合金是由硬度和熔點都很高的碳化物,用Co、Mo、Ni作粘結劑燒結而成的粉末冶金製品。其常溫硬度可達78~82HRC,能耐850~1000℃的高溫,切削速度可比高速鋼高4~10倍。但其衝擊韌性與抗彎強度遠比高速鋼差,因此很少做成整體式刀具。實際使用中,常將硬質合金刀片焊接或用機械夾固的方式固定在刀體上。用於切削刀具的硬質合金是在1927年被引入商業領域的,儘管重大的發現是在德國,許多後期的開發卻是在美國、奧地利、瑞典和其他國家進行的。近年來在硬 質合金切削工具中出現了兩次“革命”,一次由美國領導,另一次由歐洲領導。它們的變化是由銅焊接硬質合金嵌入變成夾具嵌入,以及塗敷技術的迅速發展。詳情,請訪問:硬質合金刀具。

硬質合金切腳機刀片又稱為硬質合金切腳刀或剪腳機刀片,是一種圓盤形的硬質合金切削刀具,主要用於切削電子線路板引線腳。硬質合金切腳機刀片的規格主要有8寸和10寸,對於切腳機的轉速通常應控制在4500轉/分鐘以下。切腳刀的發展可謂是隨著印製電路板的需求增長而發展的,其具有硬質合金的高強度以及耐磨耐腐蝕性,但對於電路板的粗細或軟硬焊錫腳,也應選擇不同性能的硬質合金切腳機刀片。更多詳情,請訪問硬質合金切腳機刀片。

硬質合金切腳機刀片的規格主要有Φ250×Φ70×3.5和Φ200×Φ70×3.5,也就是常說的10寸和8寸。其主要材質是硬質合金。硬質合金主要成分是碳化鎢故又稱鎢鋼,所以又稱其為鎢鋼切腳機刀片。硬質合金作為一種高硬度,高強度,耐磨耐腐蝕的材料廣泛用於切削刀具製造行業。由於硬質合金脆性大,不能直接進行切削加工,難以製成形狀複雜的整體刀具,因而常製成不同形狀的刀片,採用焊接、粘接、機械夾持等方法安裝在刀體或模具體上使用。更多詳情請訪問http://cn.chinatungsten.com/cutting-tools/index.html。