硬质合金钻头 (97)

YG11C硬质合金钻头

- 星期五, 29 11月 2013 09:02

- 作者 硬质合金产品编辑4

YG11C硬质合金钻头,其密度为14.20~14.40g/cm³,抗弯强度不小于2600 N/MM², 硬度不小于87.0HRA。由于YG11C硬质合金钻头的优良性能,因此该牌号硬质合金钻头广泛适用于镶制重型凿岩机、冲击回转凿岩机的钻头。钻凿硬岩层、坚硬岩层(例如潜孔钻、深孔钻、深孔钻进岩石车等用的钻头)。YG11C硬质合金钻头能适合较为复杂材质的钻孔,可适应较高的切削速度,该钻头具有多层几何切削端刃,提高排泄性能,保持较小的切削阻力。更多资料,请访问http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Drills/A2.html。

选用硬质合金钻头时,首先需要考虑钻削加工的尺寸精度要求。一般来说,被加工孔径越小,其公差也越小。因此,钻头制造商通常根据被加工孔的名义直径尺寸对钻头进行分类。在上述四种类型的硬质合金钻头中,整体硬质合金钻头的加工精度最高(φ10mm整体硬质合金钻头的公差范围为0~0.03mm),因此它是加工高精度孔的最佳选择;焊接式硬质合金钻头或可更换硬质合金齿冠钻头的公差范围为0~0.07mm,比较适合一般精度要求的孔加工;安装硬质合金可转位刀片的钻头比较适合重载粗加工,虽然它的加工成本通常低于其它几种钻头,但其加工精度也比较低,公差范围为0~0.3mm(取决于钻头的长径比),因此它一般用于精度要求不高的孔加工,或者通过换装镗刀片完成孔的精加工。 详情请访问:硬质合金。

YG10C硬质合金钻头

- 星期五, 29 11月 2013 08:59

- 作者 硬质合金产品编辑4

YG10C硬质合金钻头,其密度为14.35~14.55g/cm³,抗弯强度不小于2600 N/MM², 硬度不小于87.7HRA。由于YG10C硬质合金钻头的优良性能,因此该牌号硬质合金钻头广泛用于冲击回转组那头的钎片、求齿及矿用牙轮钻球齿,凿进软岩层及中硬岩层。钻头由于其尺寸必须限制在孔的尺寸以内,而且受到自身结构的限制所以技术改进难度较大。但随着科学技术的进步,数控刃磨设备不断发展,麻花钻的设计、制造水平较以往有了很大改进。钻头作为孔加工刀具中最基本、最广泛的工具之一,在机械加工领域中得到了长足的发展和进步。更多资料,请访问http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Drills/A2.html。

生产率或每孔加工成本是影响钻孔加工最重要的因素。为提高生产率,钻头制造商正致力于研究可集成多种操作工序的加工方法,并开发可实现高进给、高转速加工的钻削刀具。最新开发的可更换硬质合金齿冠钻头具有优异的加工经济性。钻头磨损后,用户不必更换整个钻体,只需更换硬质合金齿冠即可,其购买费用只相当于焊接式或整体硬质合金钻头重磨一次的费用。硬质合金齿冠更换容易且重复性精度极高,加工车间可用一支钻体配备多个齿冠,以加工不同孔径尺寸的孔。这种模块化的钻削系统可减少直径12~20mm钻头的编目费用,同时还可节省对焊接式或整体硬质合金钻头进行重磨时需要的备份刀具费用。 在考虑每孔加工成本时,还应将钻头的总寿命计算在内。一般来说,一支整体硬质合金钻头只能重磨7~10次,一支焊接式硬质合金钻头只能重磨3~4次,而可更换硬质合金齿冠钻头在加工钢料时,其钢制钻体至少可更换齿冠20~30次。由于焊接式或整体硬质合金钻头需要重磨,为避免刀具发生破损,车间在使用这种钻头时倾向于采用较低的切削参数,因此也会影响钻削生产率。而可更换硬质合金齿冠钻头不需重磨,详情请访问:硬质合金。

YG9C硬质合金钻头

- 星期五, 29 11月 2013 08:56

- 作者 硬质合金产品编辑4

YG9C硬质合金钻头,其密度为14.45~14.65g/cm³,抗弯强度不小于2500 N/MM², 硬度不小于88.2HRA。由于YG9C硬质合金钻头的优良性能,因此该牌号硬质合金钻头广泛适用用于冲击回转组那头的钎片、求齿及矿用牙轮钻球齿,凿进软岩层及中硬岩层。硬质合金钻头是靠钻压和自身旋转产生的冲击载荷破碎岩石的。在凿岩钻进中,钻头经受高频率的冲击载荷,且受到扭转、弯曲、拉伸、压缩等多种复合应力的作用,在高速回转碰撞的环境下经受岩石、岩粉和矿水等工作介质的磨损与腐蚀。更多资料,请访问http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Drills/A2.html。

排屑是钻削加工中不容忽视的问题。事实上,钻削加工中遇到最多的问题就是排屑不畅(加工低碳钢工件时尤其如此),且无论使用何种钻头均无法回避这一问题。加工车间经常采用外部注入冷却液的方式辅助排屑,但这种方法只有在被加工孔深小于孔径以及减小切削参数的情况下才有效。此外,必须选用与钻头直径相匹配、合适的冷却液种类、流量和压力。对于没有安装主轴内冷却系统的机床,则应使用冷却液导管。被加工的孔越深,排屑就越困难,需要的冷却液压力也越大,因此应保证钻头制造商推荐的最小冷却液流量,如冷却液流量不足,则需要减小加工进给量。 详情请访问:硬质合金。

YG8C硬质合金钻头

- 星期五, 29 11月 2013 08:53

- 作者 硬质合金产品编辑4

YG8C硬质合金钻头,其密度为14.60~14.80g/cm³,抗弯强度不小于2300 N/MM², 硬度不小于88.5HRA。由于YG8C硬质合金钻头的优良性能,因此该牌号硬质合金钻头广泛适用冲击回转凿岩机用的钎头,钻凿中硬和坚硬岩石。也适用于切割含有坚硬夹石的截煤机齿、石油钻头等。通过选用YG8C硬质合金钻头,可以大幅度提高钻削生产率,降低每孔加工成本。 硬质合金具有很高的硬度、强度、耐磨性和耐腐蚀性,用于制造切削工具、刀具、钴具和耐磨零部件,因此广泛应用于军工、航天航空、机械加工、冶金、石油钻井、矿山工具等领域。更多资料,请访问http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Drills/A2.html。

TiCN (涂层颜色为灰黑色)和TiALN(涂层颜色紫褐色)这两种涂层广泛应用在硬质合金材料的钻头上。这几种涂层材料的性能刃口的强化(钝化)和涂层的结合可大大提高钻头的使用效果。其中对钻头的刃口强化(钝化)也是为涂层做准备,钝化使涂层材料有足够的结合表面。实践表明,通过刃口强化的钻头比未经强化处理的钻头使用寿命提高40%~50%。 钻头由于其尺寸必须限制在孔的尺寸以内,而且受到自身结构的限制所以技术改进难度较大。但随着科学技术的进步,数控刃磨设备不断发展,麻花钻的设计、制造水平较以往有了很大改进。钻头作为孔加工刀具中最基本、最广泛的工具之一,在机械加工领域中得到了长足的发展和进步。 详情请访问:硬质合金。

YG4C硬质合金钻头

- 星期五, 29 11月 2013 08:45

- 作者 硬质合金产品编辑4

YG4C硬质合金钻头,其密度为15.00~15.20g/cm³,抗弯强度不小于1900 N/MM², 硬度不小于90.0HRA。由于YG4C硬质合金钻头的优良性能,因此该牌号硬质合金钻头广泛应用于地质勘探、煤层采掘、镶制电钻及风钻钻头,钻进煤层无矽化面页岩、钾盐、岩盐及其他均质岩石。同时也适于YG4C硬质合金钻头在硬砂岩、灰岩、及软硬交替的岩石。涂层处理是提高钻头使用寿命的一个重要的方法。根据加工条件采用不同的涂层可提高钻头的表面硬度和氧化温度,降低摩擦系数,大幅提高钻头的使用寿命。更多资料,请访问http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Drills/A2.html。

TiCN (涂层颜色为灰黑色)和TiALN(涂层颜色紫褐色)这两种涂层广泛应用在硬质合金材料的钻头上。这几种涂层材料的性能刃口的强化(钝化)和涂层的结合可大大提高钻头的使用效果。其中对钻头的刃口强化(钝化)也是为涂层做准备,钝化使涂层材料有足够的结合表面。实践表明,通过刃口强化的钻头比未经强化处理的钻头使用寿命提高40%~50%。 钻头由于其尺寸必须限制在孔的尺寸以内,而且受到自身结构的限制所以技术改进难度较大。但随着科学技术的进步,数控刃磨设备不断发展,麻花钻的设计、制造水平较以往有了很大改进。钻头作为孔加工刀具中最基本、最广泛的工具之一,在机械加工领域中得到了长足的发展和进步。 详情请访问:硬质合金。

什么是硬质合金麻花钻

- 星期四, 28 11月 2013 10:14

- 作者 硬质合金产品编辑4

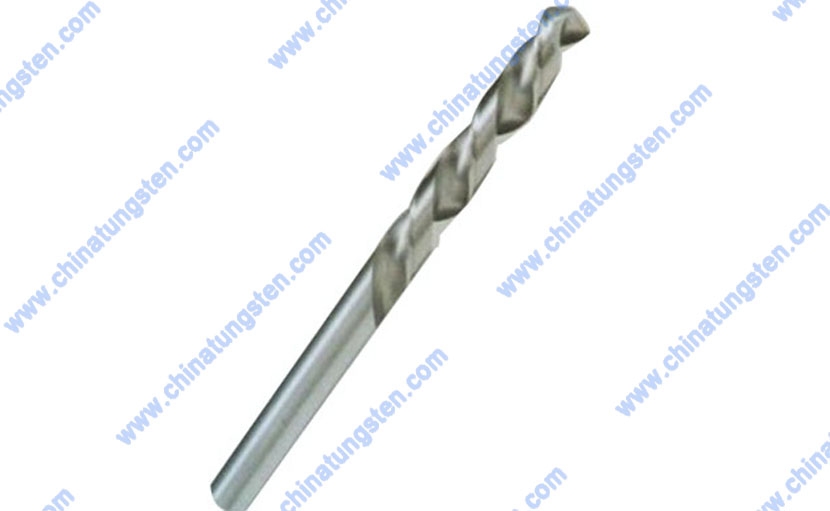

硬质合金麻花钻是应用最广泛的钻头,它主要是由钻柄部,钻颈部以及钻的工作部分这三部分组成。硬质合金麻花钻的柄部是被机床或电钻夹持的部分,主要用来传递扭矩以及轴向力。按照形状分类,硬质合金麻花钻可以分为直柄以及锥柄两种。硬质合金麻花钻的颈部是位于柄部和工作部分中间的部分,其主要作用为在进行磨削钻头时供砂轮退刀使用。硬质合金钻头是在麻花钻切削刃上嵌焊一块硬质合金片,它适用于钻削很硬的材料,如高锰钢和淬硬钢,也适用于高速钻削铸铁。常用的硬质合金刀片材料是YG8或YW2。更多资料,请访问http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Drills/A2.html。

硬质合金的工作部分是钻头的主要部分,它是由切削部分以及导向部分组成。切削部分承担主要的切削工作,导向部分是在钻孔时引导钻削方向和修光孔壁的作用,同时也是切削部分的备用段。硬质合金麻花钻的缺点是硬质合金麻花钻的定心不是很好,主切削刃上各点的前角大小不同,引起各点切削性能不同。硬质合金麻花钻的棱边较宽,副后角为零,靠近切削部分的棱边于孔壁的摩擦严重,容易发热和磨损。切削宽而卷曲,造成排屑困难。详情请访问:硬质合金麻花钻。

可更换硬质合金齿冠钻头

- 星期三, 27 11月 2013 12:17

- 作者 硬质合金产品编辑4

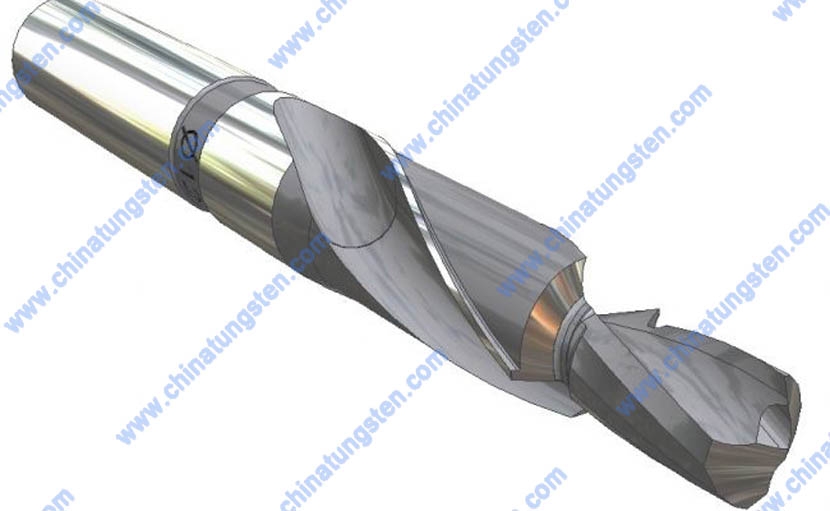

可更换硬质合金齿冠钻头是由钢制钻体以及可更换的整体合金齿冠组合而成,它是一种新型的钻削工具。可更换硬质合金齿冠钻头可以获得较为精确的孔径尺寸增量而且拥有自定心的功能,这样它的孔径加工精度就非常高。同时与焊接式硬质合金钻头的加工精度一样,但是由于可更换硬质合金齿冠钻头的齿冠可更替,就可以降低加工成本,提高钻削生产率。详情见:http://www.tungsten-carbide.com.cn/Chinese/solid-carbide-drill.html

钻体与硬质合金齿冠之间采用精密磨制的互锁V形槽连接机构相互锁紧,可确保钻头组合体具有与焊接式硬质合金钻头相同的尺寸精度和整体刚性。同时,这种锁紧机构只有唯一的正确配合位置,使齿冠易于安装到与之匹配的拉杆上,从而可保证更换齿冠时的重复定位精度。当通过锁紧螺钉拉紧拉杆时,齿冠/钻体组合体相互牢固锁紧,其连接刚度足以胜任大进给、高转速的高生产率孔加工要求。公司采用先进的注射成型工艺制造的硬质合金齿冠具有极高的材质均匀性,使齿冠具有均匀的强度和统一的热变形性能。公司目前可提供三种特定几何刃型的CrownLoc钻头:第一种是具有常规的刃口钝化半径、刃带宽度和倒锥角的通用几何刃型,适合加工大多数型号的钢材料;第二种是具有较宽刃带和倒棱的几何刃型,适合加工铸铁材料;第三种几何刃型可减少切削热和加工硬化,适合加工不锈钢和超级合金材料。更多信息请访问:硬质合金钻头

焊接式硬质合金钻头采用自定心设计的几何刀刃,切削力较小,在钢制钻体上能够牢固地焊接一个硬质合金齿冠。焊接式硬质合金钻头加工出的孔表面光洁度较好,对大多数工件材料都可以实现很好的切削控制。焊接式硬质合金钻头采用内冷却的方式,同时它的尺寸精度以及定位精度都非常的高,广泛应用与CNC车床,加工中心,或者其他高刚性以及高转速机床。详情见:http://www.tungsten-carbide.com.cn/Chinese/solid-carbide-drill.html。

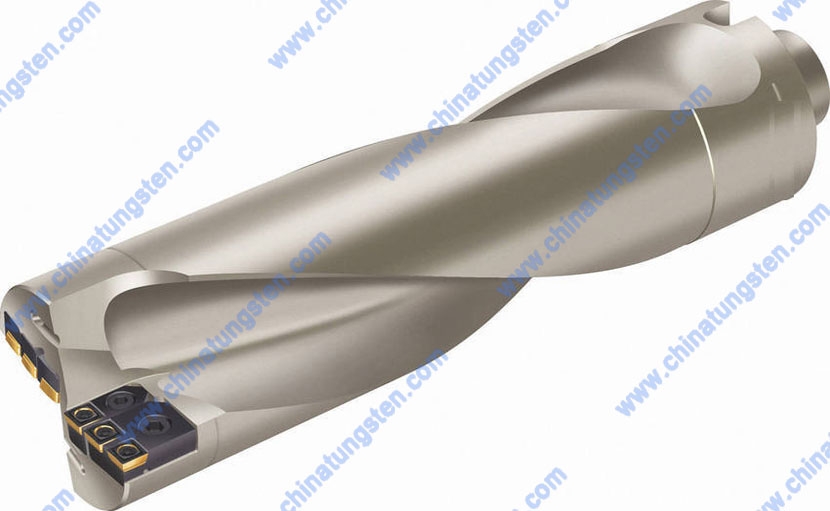

除了考虑钻孔精度要求外,选择钻头时还需考虑加工机床的稳定性。机床稳定性对于钻头的安全使用寿命和钻孔精度至关重要,因此需要仔细检验机床主轴、夹具及附件的工作状态。此外,还应考虑钻头自身的稳定性。例如,整体硬质合金钻头刚性最好,因此可达到很高的加工精度。而硬质合金可转位刀片钻头的结构稳定性较差,容易发生偏斜。这种钻头上安装了两片可转位刀片,其中内刀片用于加工孔的中心部分,外刀片则加工从内刀片至外径处的外缘部分。由于在加工初始阶段只有内刀片进入切削,钻头处于不稳定状态,极易引起钻体偏斜,且钻头越长,偏斜量越大。因此,在使用长度超过4D的硬质合金可转位刀片钻头进行钻削加工时,在开始钻进阶段时应适当减小进给量,进入稳定切削阶段后再将进给率提高。更多信息请访问:硬质合金钻头。

整体硬质合金钻头采用细颗粒硬质合金材料进行制造,主要适用于在较为先进的加工点使用。整体硬质合金钻头还进行了TiAlN涂层处理,以便延长硬质合金钻头的使用寿命。整体硬质合金钻头的自定心功能以及严格控制的制造精度,使孔的钻削质量得到保障,钻削后不再需要进行后续的继续精加工。整体硬质合金钻头专门设计的几何刃型使得钻头拥有自定心的功能。详情见:http://www.tungsten-carbide.com.cn/Chinese/solid-carbide-drill.html

选用硬质合金钻头时,首先需要考虑钻削加工的尺寸精度要求。一般来说,被加工孔径越小,其公差也越小。因此,钻头制造商通常根据被加工孔的名义直径尺寸对钻头进行分类。在上述四种类型的硬质合金钻头中,整体硬质合金钻头的加工精度最高(φ10mm整体硬质合金钻头的公差范围为0~0.03mm),因此它是加工高精度孔的最佳选择;焊接式硬质合金钻头或可更换硬质合金齿冠钻头的公差范围为0~0.07mm,比较适合一般精度要求的孔加工;安装硬质合金可转位刀片的钻头比较适合重载粗加工,虽然它的加工成本通常低于其它几种钻头,但其加工精度也比较低,公差范围为0~0.3mm(取决于钻头的长径比),因此它一般用于精度要求不高的孔加工,或者通过换装镗刀片完成孔的精加工。 更多信息请访问:硬质合金钻头

YG8 硬质合金钻头

- 星期三, 27 11月 2013 02:19

- 作者 硬质合金产品编辑4

YG8 硬质合金钻头,ISO国际标准为K30,其英文名为tungsten-carbide drill bitYG8,其硬度≥89.5HRA,YG8 硬质合金钻头使用的强度很高,抗冲击能力以及抗震性能较YG6好,只是耐磨性能和允许的切削速度相对较低。YG8 硬质合金钻头比较适于铸铁,有色金属及有色金属合金以及非金属材料的低速粗加工。更多资料,请访问http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Drills/A2.html

硬质合金钻头是靠钻压和自身旋转产生的冲击载荷破碎岩石的。在凿岩钻进中,钻头经受高频率的冲击载荷,且受到扭转、弯曲、拉伸、压缩等多种复合应力的作用,在高速回转碰撞的环境下经受岩石、岩粉和矿水等工作介质的磨损与腐蚀。国内外使用的牙轮钻头,多为三牙轮钻头。这种钻头的特点是:轴压和冲击载荷分布范围较大且均匀,并能充分利用有效空间,钻进平稳。牙轮钻头用硬质合金齿的尺寸和形状必须适用于岩石的特性,要求耐磨性好,强度高,不易碎裂和折断。牙轮钻头使用的硬质合金齿主要有:球形齿,锥球齿,楔形齿,边楔齿和用于轮背与爪尖的平顶齿等。详情请访问:硬质合金