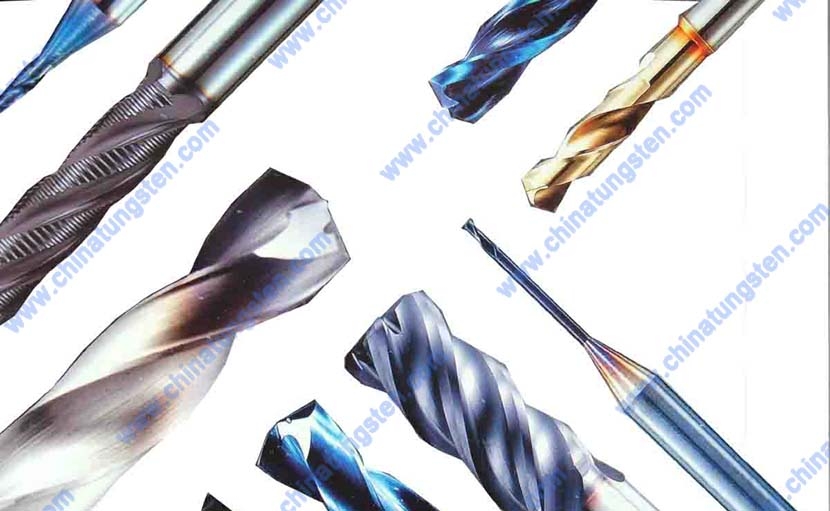

硬质合金钻头 (97)

YG6硬质合金钻头,其ISO国际标准为K15或K20,其英文名为tungsten-carbide drill bitYG6,其硬度≥90HRA.。YG6 硬质合金钻头耐磨性较高,抗冲击能离以及抗震动性比YG3X更好,耐磨性能比YG3略低。 YG6 硬质合金钻头广泛适用于有色金属及有色金属合金,铸铁,以及非金属材料中等切削速度的精加工和半精加工。YG6 硬质合金钻头除常用的直角柄外,同时也备有多种柄型,适合于多种钻机,钻床的配用。更多资料,请访问http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Drills/A2.html

若刃磨过程中摩擦力过大,可导致磨削温度急剧上升,刀片易发生爆裂,因此合理选用磨削用量十分重要。常用的合理磨削用量为:圆周速度v=10~15m/min,进给量f纵=0.5~1.0m/min,f横=0.0~0.02mm/行程。手工刃磨时,纵向和横向进给量均不宜过大。 造成硬质合金刀具产生刃磨裂纹的因素较多,只有选用合适的砂轮,同时采用合理的磨削工艺,才能有效避免裂纹产生,提高刃磨质量。详情请访问:硬质合金。

YG6A硬质合金钻头

- 星期三, 27 11月 2013 01:16

- 作者 硬质合金产品编辑4

YG6A硬质合金钻头,ISO国际标准为K10,其英文名为tungsten-carbide bitYG6A,其硬度≥91.5 HRA。YG6A硬质合金钻头适用于冷硬铸铁,有色金属及其合金的半精加工,因其耐磨性能良好而受到广泛的使用。YG6A硬质合金钻头属于细颗粒合金,同时它也适用于碎火钢合金钢的半精加工及精加工。生产率或每孔加工成本是影响钻孔加工最重要的因素。为提高生产率,钻头制造商正致力于研究可集成多种操作工序的加工方法,并开发可实现高进给、高转速加工的钻削刀具。 更多资料,请访问http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Drills/A2.html

最新开发的可更换硬质合金齿冠钻头具有优异的加工经济性。钻头磨损后,用户不必更换整个钻体,只需更换硬质合金齿冠即可,其购买费用只相当于焊接式或整体硬质合金钻头重磨一次的费用。硬质合金齿冠更换容易且重复性精度极高,加工车间可用一支钻体配备多个齿冠,以加工不同孔径尺寸的孔。这种模块化的钻削系统可减少直径12~20mm钻头的编目费用,同时还可节省对焊接式或整体硬质合金钻头进行重磨时需要的备份刀具费用。在考虑每孔加工成本时,还应将钻头的总寿命计算在内。一般来说,一支整体硬质合金钻头只能重磨7~10次,一支焊接式硬质合金钻头只能重磨3~4次,而可更换硬质合金齿冠钻头在加工钢料时,其钢制钻体至少可更换齿冠20~30次。详情请访问:硬质合金

YG3X硬质合金钻头

- 星期二, 26 11月 2013 12:47

- 作者 硬质合金产品编辑4

YG3X 硬质合金钻头,ISO国际标准为K01,其英文名为tungsten-carbide bitYG3X,其硬度≥91.5HRA, YG3X硬质合金钻头在钨钴钛合金中耐磨性能最好,但冲击韧性却相对较差,因此它主要适用于铸铁有色金属及铸铁有色金属合金,碎火钢,合金钢小切面等的高速精加工。精选的YG3X硬质合金钻头专用的高性能合金刀片,能够有效减少崩刀,保持刀片的良好的耐磨性。质合金钻头硬度高、脆性大、导热性差、热收缩率大,通常应采用金刚石砂轮进行刃磨。但因金刚石砂轮价格昂贵,磨损后不易修复,因此很多工厂仍采用普通砂轮进行刃磨。更多资料,请访问http://cn.chinatungsten.com/Tungsten-Carbide/Tungsten-Carbide-Drills/A2.html

硬质合金钻头硬度高、脆性大、导热性差、热收缩率大,通常应采用金刚石砂轮进行刃磨。但因金刚石砂轮价格昂贵,磨损后不易修复,因此很多工厂仍采用普通砂轮进行刃磨。在刃磨过程中,由于硬质合金硬度较高,普通砂轮的磨粒极易钝化,剧烈的摩擦使刀片表面产生局部高温,形成附加热应力,极易引起热变形和热裂纹,直接影响刀具使用寿命和加工质量。因此,应采取必要措施防止刃磨裂纹的产生。通过加工实践,总结出以下可有效防止或减少刃磨裂纹的工艺措施。详情请访问:硬质合金

T3型硬质合金钻头英文名为tungsten-carbide bit T3,其广泛用于镶制旋转钻进岩层的合金钻头(T308、T310、T313),T3型硬质合金钻头的性能为硬度高,脆性大,热收缩率大,导热性能差,一般都采用金刚石砂轮进行刃磨。同时也可在硬质合金钻头上加上涂层,如在传统的TiN中添加Al的(Ti, Al)N,以改善其耐磨性和抗粘结性。硬质合金钻头的螺旋槽是为排出切屑而设置的,它的大小应该使切屑顺利地排出,并应带有螺旋角。其沟槽的螺旋角,应工件的材料的种类不同而异。详情见:http://www.tungsten-carbide.com.cn/Chinese/solid-carbide-drill.html

对硬的材料,角度要小,对软的材料,角度要大。加工钢铁用的普通钻头,螺旋角大约为 30 度。 钻头的顶角:钻头的顶角小时,虽然切入工件比较容易,但是它的缺点是由于切削刃变长,所需的动力增加,以及切削刃的前角减小,寿命缩短。因此,顶部尖的钻头用在软质材料的孔加工中。通常对一般钢铁材料,顶角用 120 度左右。 更多信息请访问:硬质合金钻头

T1型硬质合金钻头,英文名为tungsten-carbide bit T1,广泛应用于镶制于旋转钻进中硬岩层钻头(T105、T108、T110),T1型硬质合金钻头的钻头体上部是丝扣连接岩心管,钻头体底部唇面上也揩油水口,其侧部则开有水槽。水口及水槽都是保证冲洗液的流通,以达到排除岩粉和冷却钻头的作用。T1型硬质合金钻头钻进岩石可钻性为Ⅱ一Ⅶ级的地层。详情见:http://www.tungsten-carbide.com.cn/Chinese/solid-carbide-drill.html

岩心钻探所使用的一种钻头。钢质的圆筒状钻头体上因镶焊有碳化钨的硬质合金切削具而得名。硬质合金切削具的形状和其在钻头上镶焊的数量,排列方式、镶焊角度的不同,称为底出刃、内出刃和外出刃,以保证有通水和排粉的间隙。钻头体的上部是丝扣连接岩心管, 钻头体侧部开有水槽,底部唇面上亦开有水口。水槽和水口都是保证冲洗液的流通,达到排除岩粉和冷却钻头的作用。钻进粘土层和页岩地层时为了加大间隙,在硬合金钻头的内外侧壁焊上肋骨,称肋骨式钻头。在研磨性高的硬地层可以使用针状硬质合金自磨式钻头。一般硬合金钻头钻进岩石可钻性为Ⅱ一Ⅶ级的地层;针状硬质合金钻头可钻进Ⅵ一Ⅷ级岩石。更多信息请访问:硬质合金钻头

K1型硬质合金钻头英文名为tungsten-carbide bit K1,k1型硬质合金钻头广泛应用于镶制十字型和x子型硬质合金钎头(主要为K117.K119.K120.K122.K124.K12,K1)。K1型硬质合金钻头采用多层型的几何状切削端刃,能够显著提高工具的排泄性能,以便保持工具较小的切削阻力。选用K1型硬质合金钻头可以明显提高钻削的生产效率,降低每孔的加工成本。详情见:http://www.tungsten-carbide.com.cn/Chinese/solid-carbide-drill.html

排屑是钻削加工中不容忽视的问题。事实上,钻削加工中遇到最多的问题就是排屑不畅(加工低碳钢工件时尤其如此),且无论使用何种钻头均无法回避这一问题。加工车间经常采用外部注入冷却液的方式辅助排屑,但这种方法只有在被加工孔深小于孔径以及减小切削参数的情况下才有效。此外,必须选用与钻头直径相匹配、合适的冷却液种类、流量和压力。对于没有安装主轴内冷却系统的机床,则应使用冷却液导管。被加工的孔越深,排屑就越困难,需要的冷却液压力也越大,因此应保证钻头制造商推荐的最小冷却液流量,如冷却液流量不足,则需要减小加工进给量。更多信息请访问:硬质合金钻头

K0型硬质合金钻头英文名为tungsten-carbide bit K0,其广泛用于镶制于一字型硬质合金钎片(24.26.28.30.32.34.36.38.40.42等),它备有多种柄型,除了常用的直角柄型外都具有,因此K0型硬质合金钻头能够适合多种钻机以及钻床配用。该硬质合金钻头能够适用在较为复杂的材质钻孔,因此可选用比较高的切削速度。除了考虑钻孔精度要求外,选择钻头时还需考虑加工机床的稳定性。机床稳定性对于钻头的安全使用寿命和钻孔精度至关重要,因此需要仔细检验机床主轴、夹具及附件的工作状态。 详情见:http://www.tungsten-carbide.com.cn/Chinese/solid-carbide-drill.html

此外,还应考虑钻头自身的稳定性。例如,整体硬质合金钻头刚性最好,因此可达到很高的加工精度。而硬质合金可转位刀片钻头的结构稳定性较差,容易发生偏斜。这种钻头上安装了两片可转位刀片,其中内刀片用于加工孔的中心部分,外刀片则加工从内刀片至外径处的外缘部分。由于在加工初始阶段只有内刀片进入切削,钻头处于不稳定状态,极易引起钻体偏斜,且钻头越长,偏斜量越大。因此,在使用长度超过4D的硬质合金可转位刀片钻头进行钻削加工时,在开始钻进阶段时应适当减小进给量,进入稳定切削阶段后再将进给率提高到正常水平。焊接式硬质合金钻头和可更换硬质合金齿冠钻头是由两条对称切削刃组成可自定心的几何刃型,这种具有高稳定性的切削刃设计使其在切入工件时不需要减小进给率,只有当钻头倾斜安装与工件表面成一定倾角切入时例外,此时建议在钻入、钻出时将进给率减小30%~50%。由于此类钻头的钢制钻体可产生微小变形,因此非常适合用于车床加工;而整体硬质合金钻头由于脆性较大,用于车床加工时较易折断,尤其当钻头定心状况不佳时更是如此。 更多信息请访问:硬质合金钻头