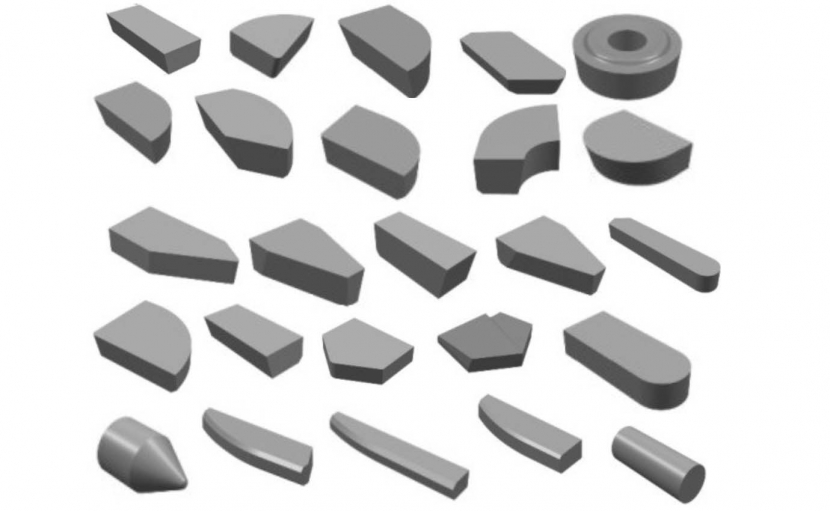

硬質合金刀具 (142)

YK15硬質合金刀頭

- 週四, 19 十二月 2013 03:05

- 作者 硬质合金产品编辑4

YK15硬質合金刀頭,相當於ISO分組代號中的K20,其密度為14.2~14.6g/cm³,抗彎強度不小於2100N/MM²,硬度不小於91HRA。由於其良好的性能,具有較高的耐磨性及韌性,因此YK15硬質合金刀頭適於加工整體合金鑽、銑、鉸等刀具。 刀具的材料主要指刀具切削部分的材料。刀具切削性能的優劣,直接影響著生產效率、加工品質和生產成本。而刀具的切削性能,首先取決於切削部分的材料;其次是幾何形狀及刀具結構的選擇和設計是否合理。更多資訊,請見:http://3g.chinatungsten.com/zwmobi.php?zwmobi=view&V=21&mid=394&cid=1446 常用的硬質合金以 WC為主要成分,根據是否加入其他碳化物而分為以下幾類: ( 1)鎢鈷類( WC+Co)硬質合金( YG) 它由 WC和 Co組成,具有較高的抗彎強度的韌性,導熱性好,但耐熱性和耐磨性較差,主要用於加工鑄鐵和有色金屬。細晶粒的 YG類硬質合金(如 YG3X、 YG6X),在含鈷量相同時,其硬度耐磨性比 YG3、 YG6高,強度和韌性稍差,適用於加工硬鑄鐵、奧氏體不銹鋼、耐熱合金、硬青銅等。 ( 2)鎢鈦鈷類( WC+TiC+Co)硬質合金( YT) 由於 TiC的硬度和熔點均比 WC高,所以和 YG相比,其硬度、耐磨性、紅硬性增大,粘結溫度高,抗氧化能力強,而且在高溫下會生成 TiO 2,可減少粘結。但導熱性能較差,抗彎強度低,所以它適用於加工鋼材等韌性材料。 (3) 鎢鉭鈷類( WC+TaC+Co)硬質合金( YA) 在YG類硬質合金的基礎上添加 TaC(NbC),提高了常溫、高溫硬度與強度、抗熱衝擊性和耐磨性,可用於加工鑄鐵和不銹鋼。 (4)鎢鈦鉭鈷類( WC+TiC+TaC+Co) )硬質合金 (YW) 在 YT類硬質合金的基礎上添加 TaC(NbC),提高了抗彎強度、衝擊韌性、高溫硬度、抗氧能力和耐磨性。既可以加工鋼,又可加工鑄鐵及有色金屬。因此常稱為通用硬質合金(又稱為萬能硬質合金)。目前主要用於加工耐熱鋼、高錳鋼、不銹鋼等難加工材料。 更多資訊,請訪問:硬質合金刀頭

发布于

硬質合金刀具

YL10.1硬質合金刀頭

- 週四, 19 十二月 2013 03:05

- 作者 硬质合金产品编辑4

YL10.1硬質合金刀頭,相當於ISO分組代號中的K15,其密度為14.9g/cm³,抗彎強度不小於1900N/MM²,硬度不小於91.5HRA。由於YL10.1硬質合金擁有較好的耐磨性和抗彎強度,,因此YL10.1硬質合金主要用為生產擠壓棒材,適合做一般鑽頭、刀具等耐磨件。YL10.1硬質合金刀頭所用WC/Co的成分範圍大約是2%-13%的鈷,而且其細粒尺寸從小於0.5到大於5μm(0.00002-0.0002英寸)。細粒尺寸最大可達10μm(0.0004英寸)。近年來發現將亞微米 (小於0.00004英寸)碳化物細粒和相對較高的鈷成分組合起來的“微細粒”碳化物增加了在低速加工和高速率加工下的使用。更多資訊,請見:http://3g.chinatungsten.com/zwmobi.php?zwmobi=view&V=21&mid=394&cid=1446。 一般情況下 WC/TiC/Co百分度具有兩種顯著的碳化物相,幾乎純淨的WC角晶體和磨圓的TiC/Co 混合晶體。在發展的製造業中儘管WC/TiC/Co硬金屬應用非常廣泛,在某些重要的考慮中是禁止使用的,它們在許多應用中被具有更高強度以及抗麻坑優勢 的WC/TiC/Ta(Nb)C/C9系列所替代。TiC,TiN以及其他在硬基質上的塗敷也已經減少了高速加工鋼和鐵合金對高TiC百分度的吸引力。更多資訊,請訪問:硬質合金刀頭。

发布于

硬質合金刀具

YS2T硬質合金刀頭

- 週四, 19 十二月 2013 03:05

- 作者 硬质合金产品编辑4

YS2T硬質合金刀頭,相當於ISO分組代號中的K30,其密度為14.4~14.6g/cm³,抗彎強度不小於2200N/MM²,硬度不小於91.5HRA。YS2T硬質合金屬超細顆粒合金,由於其良好的性能,因此YS2T硬質合金加工冷硬合金鑄鐵與耐熱合金鋼可獲得良好的效果,也適於普通鑄鐵的精加工。硬質合金塗層是在YS2T硬質合金基體上,採用化學氣相沉積(CVD)法或物理氣相沉積(PVD)法塗覆一層極薄硬質和耐磨性極高的難熔金屬化合物而得到的刀具材料。通過這種方法,使YS2T硬質合金刀頭既具有基體材料的強度和韌性,又具有很高的耐磨性。常用的塗層材料有TiC、TiN、Al2O3等。TiC的韌性和耐磨性好;TiN的抗氧化、抗粘結性好;Al2O3的耐熱性好。使用時可根據不同的需要選擇塗層材料。更多資訊,請見:http://3g.chinatungsten.com/zwmobi.php?zwmobi=view&V=21&mid=394&cid=1446。 碳化鎢/鈷(WC/Co):首先進行商業應用的燒結硬質合金是由碳化鎢高角顆粒與金屬鈷粘結而成。最初打算用於拔絲模,這個成分類型仍然被視為對簡單磨損具有極好的抵抗力,因此也廣泛應用於切削加工之中。對於從裝填密度而獲得的最大硬度,碳化鎢細粒應盡可能的小,最好低於1μm(0.00004英寸)而且對於特殊用途要相當小。隨著鈷含量的降低其硬度和耐 磨損性能增高,只要保證燒結中存在最低含量的鈷(2%即可,儘管實際的最低含量是3%)即可。總之,隨著碳化物細粒或鈷的含量或者兩者的增加--通常是一 致的--會獲得更硬或者較軟的等級。不能見到氣孔,甚至在最高的光學放大下也不應看到。 切削刀具所用WC/Co的成分範圍大約是2%-13%的鈷,而且其細粒尺寸從小於0.5到大於5μm(0.00002-0.0002英寸)。對於衝壓工 具,冷鍛模和其他適用於中等或嚴重振動零部件的製品應用,鈷的成分可高達30%,而且細粒尺寸最大可達10μm(0.0004英寸)。近年來發現將亞微米 (小於0.00004英寸)碳化物細粒和相對較高的鈷成分組合起來的“微細粒”碳化物增加了在低速加工和高速率加工下的使用。更多資訊,請訪問:硬質合金刀頭。

发布于

硬質合金刀具

YG10X硬質合金刀頭

- 週四, 19 十二月 2013 03:05

- 作者 硬质合金产品编辑4

YG10X硬質合金刀頭,相當於ISO分組代號中的K35,其密度為14.3~14.7g/cm³,抗彎強度不小於2200N/MM²,硬度不小於89.5HRA。由於其良好的性能,因此YG10X硬質合金適於製造細徑微鑽、立銑刀、旋轉銼刀等。硬質合金是由硬度和熔點都很高的碳化物,用Co、Mo、Ni作粘結劑燒結而成的粉末冶金製品。YG10X硬質合金刀頭常溫硬度可達78~82 HRC,能耐850~1000℃的高溫,切削速度可比高速鋼高4~10倍。但其衝擊韌性與抗彎強度遠比高速鋼差,因此很少做成整體式刀具。實際使用中,常將硬質合金刀片焊接或用機械夾固的方式固定在刀體上。更多資訊,請見:http://3g.chinatungsten.com/zwmobi.php?zwmobi=view&V=21&mid=394&cid=1446。 碳化鎢/鈷(WC/Co):首先進行商業應用的燒結硬質合金是由碳化鎢高角顆粒與金屬鈷粘結而成。最初打算用於拔絲模,這個成分類型仍然被視為對簡單磨損具有極好的抵抗力,因此也廣泛應用於切削加工之中。對於從裝填密度而獲得的最大硬度,碳化鎢細粒應盡可能的小,最好低於1μm(0.00004英寸)而且對於特殊用途要相當小。隨著鈷含量的降低其硬度和耐 磨損性能增高,只要保證燒結中存在最低含量的鈷(2%即可,儘管實際的最低含量是3%)即可。總之,隨著碳化物細粒或鈷的含量或者兩者的增加--通常是一 致的--會獲得更硬或者較軟的等級。不能見到氣孔,甚至在最高的光學放大下也不應看到。 YG10X硬質合金刀頭所用WC/Co的成分範圍大約是2%-13%的鈷,而且其細粒尺寸從小於0.5到大於5μm(0.00002-0.0002英寸)。對於衝壓工 具,冷鍛模和其他適用於中等或嚴重振動零部件的製品應用,鈷的成分可高達30%,而且細粒尺寸最大可達10μm(0.0004英寸)。近年來發現將亞微米 (小於0.00004英寸)碳化物細粒和相對較高的鈷成分組合起來的“微細粒”碳化物增加了在低速加工和高速率加工下的使用。更多資訊,請訪問:硬質合金刀頭。

发布于

硬質合金刀具

YG8硬質合金刀頭,相當於ISO分組代號中的K30,其密度為14.5~14.9g/cm³,抗彎強度不小於1600N/MM²,硬度不小於89.5HRA。由於其良好的性能,因此YG8硬質合金適於鑄鐵、有色金屬及其合金與非金屬材料加工中,不平整斷面和間斷切削時的粗車、粗刨、粗銑,一般孔和深孔的鑽孔、擴孔。刀具製造商基於自己的製造工藝(如脫蠟方法、加熱速度、燒結時間、溫度和滲碳電壓),可能會對使用的牌號硬質合金粉料提出一些特殊要求。有些刀具製造商可能是在真空爐中燒結工件,而另一些刀具製造商則可能使用熱等靜壓(HIP)燒結爐(它是在工藝迴圈臨近結束時才對工件加壓,以消除任何殘留孔隙)。 更多資訊,請見:http://3g.chinatungsten.com/zwmobi.php?zwmobi=view&V=21&mid=394&cid=1446。 不同種類的碳化鎢粉、混合料成分和金屬結合劑含量、晶粒長大抑制劑的類型和用量等的組合變化,構成了形形色色的硬質合金牌號。這些參數將決定硬質合金的顯微結構及其特性。某些特定的性能組合已成為一些特定加工用途的首選,從而使對多種硬質合金牌號進行分類具有了意義。兩種最常用的、面向加工用途的硬質合金分類體系分別為C牌號體系和ISO牌號體系。儘管這兩種體系都不能完全反映影響硬質合金牌號選擇的材料特性,但它們提供了一個探討的起點。對於每種分類法,許多製造商都有它們自己的特殊牌號,由此產生了形形色色、五花八門的各種硬質合金牌號。更多資訊,請訪問:硬質合金刀頭。

发布于

硬質合金刀具

YG6X-1硬質合金刀頭

- 週四, 19 十二月 2013 03:05

- 作者 硬质合金产品编辑4

YG6X-1硬質合金刀頭,相當於ISO分組代號中的K20,其密度為14.6~15.0g/cm³,抗彎強度不小於1500N/MM²,硬度不小於90HRA。由於其良好的性能,因此YG6X-1硬質合金適於鑄鐵,有色金屬及其合金非金屬材料連續切削時的精車,間斷切削時的半精車、精車、小斷面精車、粗車螺紋、連續斷面的半精銑與精銑,孔的粗擴與精擴。在將碳化鎢粉與金屬結合劑一起進行混合碾磨以生產某種牌號硬質合金粉料時,可以採用各種不同的組合方式。最常用的鈷含量為3%-25%(重量比),而在需要增強刀具抗腐蝕性的情況下,則需要加入鎳和鉻。 更多資訊,請見:http://3g.chinatungsten.com/zwmobi.php?zwmobi=view&V=21&mid=394&cid=1446。 減小碳化鎢顆粒的尺寸可以提高材料的硬度,但在燒結工藝中,碳化鎢的粒度必須保持不變。燒結時,碳化鎢顆粒通過溶解再析出的過程結合和長大。在實際燒結過程中,為了形成一種完全密實的材料,金屬結合劑要變成液態(稱為液相燒結)。通過添加其他過渡金屬碳化物,包括碳化釩(VC)、碳化鉻(Cr3C2)、碳化鈦(TiC)、碳化鉭(TaC)和碳化鈮(NbC),可以控制碳化鎢顆粒的長大速度。這些金屬碳化物通常是在將碳化鎢粉與金屬結合劑一起進行混合碾磨時加入,儘管碳化釩和碳化鉻也可以在對碳化鎢粉進行滲碳時形成。更多資訊,請訪問:硬質合金刀頭。

发布于

硬質合金刀具

ZrN硬質合金塗層刀具

- 週四, 19 十二月 2013 03:05

- 作者 硬质合金产品编辑2

ZrN硬質合金塗層刀具除具有耐腐蝕、耐高溫、耐磨損性能之外,還具有良好的力學性能和導電性能,美觀的金黃色外表等優點。ZrN塗層已廣泛應用於電子電路中的電接觸層、珠寶業中的裝飾層和機械摩擦中的減摩層等,但在刀具塗層的應用還不常見。隨著製造技術的進步,機械加工不斷向高精化、高速化方向發展,因此對切削刀具在強度、耐高溫、耐磨損和使用壽命等方面的性能要求也不斷提高。對刀具進行塗層處理是提高刀具性能的重要手段之一。由於塗層處理可以提高加工效率和精度、延長刀具使用壽命、降低加工成本,因此,硬質合金塗層刀具在金屬切削加工中的應用越來越廣泛。更多資訊,請訪問:硬質合金刀具。 常用硬質合金塗層刀具的塗層材料有碳化物、氮化物、氧化物、硼化物和硫化物等,近年來還發展了聚晶金剛石、立方氮化硼等。塗層結構也已由最初的TiC和TiN單塗層發展到複合多塗層,如TiC/TiCN/TiN、TiC/Al2O3和TiC/Al2O3/TiN等複合塗層。TiC和TiN單塗層製備簡單,但在應用中也逐漸暴露了一些問題,如耐蝕性差、高溫硬度低等。 採用中頻磁控濺射和電弧離子鍍相結合的多功能PVD塗層製備方法有利於得到較高緻密度、較好附著強度、耐久性強的硬質合金塗層刀具,具有離化率高及沉積速度快等優點,已在生產中得到廣泛的應用。為了提高刀具的性能,在某些應用方面取代TiC和TiN硬質合金塗層刀具,作者採用中頻磁控濺射和電弧離子鍍相結合的方法,在最常用的、與ZrN最匹配的硬質合金上製備ZrN單塗層和複合ZrN塗層,並通過切削試驗研究了硬質合金塗層刀具的切削性能。更多資訊,請訪問:http://www.tungsten-carbide.com.cn/Chinese/carbide-cutting-tools.html。

发布于

硬質合金刀具

ZrN硬質合金塗層刀具性能

- 週四, 19 十二月 2013 03:05

- 作者 硬质合金产品编辑2

ZrN/TiN/Zr、ZrN/Zr和ZrN硬質合金塗層刀具的顯微硬度都比基體YT15硬質合金刀片(16.5GPa)還要高,無過渡層的塗層硬度最高,為28.0GPa,複合塗層硬度卻略有降低。在基體材料相同的條件下,有鋯過渡層的ZrN塗層厚度最大,有鋯過渡層的ZrN/TiN複合塗層厚度最小。這是因為在沉積過程中,鈦離子和鋯離子相互碰撞,導致沉積速度降低,所以,在相同的沉積時間內,塗層厚度最小。無過渡層的塗層的介面結合力低於有過渡層塗層的,ZrN/TiN/Zr塗層的結合力最高,無過渡層的ZrN塗層的結合力最低。這是由於過渡層鋯和複合塗層TiN與YT15基體和ZrN塗層之間發生離子擴散,減小了塗層與基體之間的殘餘熱應力,從而提高了塗層的結合力。更多資訊,請訪問:硬質合金刀具。硬質合金塗層刀具塗層的硬度和厚度對刀具的耐磨性起著很大的影響,其硬度越高,耐磨性相對也越高。但是硬度高了,塗層的裂紋敏感度也增大。塗層過薄,不能保護基體材料,耐磨性相對差些;塗層太厚,因塗層與基體材料間的熱膨脹係數的差別而產生的殘餘應力就大,過大的殘餘應力會導致裂紋產生,從而使材料的強度降低。因此,塗層厚度應適宜。塗層的介面結合力大表明塗層與刀具材料的匹配度好,結合強度也大,刀具的使用壽命長。刀具材料與塗層材料匹配度越好,其熱膨脹係數越接近,刀具就會有高的導熱性能和耐熱性。更多資訊,請訪問:http://www.tungsten-carbide.com.cn/Chinese/carbide-cutting-tools.html

发布于

硬質合金刀具

硬質合金塗層刀具的切削性能

- 週四, 19 十二月 2013 03:05

- 作者 硬质合金产品编辑2

採用不同材料製作而成的YT15硬質合金塗層刀具的主切削力隨切削速度的變化較小,當同切削速度保持相同時,ZrN/Zr硬質合金塗層刀具的主切削力最小。隨切削速度的增加呈現先上升後下降的趨勢,在速度為178m/min附近達到最大值96N。ZrN硬質合金塗層刀具的主切削力略低於無硬質合金塗層刀具的;ZrN/TiN/Zr硬質合金塗層刀具的主切削力在低速階段稍高於無硬質合金塗層刀具的,當速度增大到253m/min後,主切削力低於無硬質合金塗層刀具的。不同硬質合金塗層刀具的徑向切削力隨切削速度的增加呈現上升趨勢。更多資訊,請訪問:硬質合金刀具。 在相同切削速度下,ZrN/Zr硬質合金塗層刀具的徑向切削力最小,ZrN硬質合金塗層刀具的徑向切削力略低於無硬質合金塗層刀具的,ZrN/TiN/Zr硬質合金塗層刀具的徑向切削力略高於無硬質合金塗層刀具的。各刀具軸向切削力隨切削速度的變化也不是很大,呈現微增長的趨勢,ZrN/Zr硬質合金塗層刀具的軸向切削力最小,其他幾種刀具的軸向切削力相差不大。 硬質合金塗層刀具後刀面的磨損量比無硬質合金塗層刀具顯著減小。無硬質合金塗層刀具在切削距離超過2000m之後,磨損明顯加劇,後刀面磨損量急劇增大,並很快超過0.3mm。ZrN/Zr硬質合金塗層刀具的初期磨損量很小,中期磨損比較均勻,在切削距離為3800m時,後刀面磨損量為0.29mm。ZrN硬質合金塗層刀具的初期磨損量稍大,但中期磨損比較穩定,在切削距離為1800m時,後刀面磨損量為0.23mm,隨著切削的進行,當切削距離達到3400m時,後刀面磨損量超過0.3mm。ZrN/TiN/Zr硬質合金塗層刀具的初期磨損量較小,在切削距離為2600m時,後刀面磨損量為0.255mm,後刀面磨損速度加快。從上述比較可得出ZrN/Zr硬質合金塗層刀具的耐磨損性能最好。更多資訊,請訪問:http://www.tungsten-carbide.com.cn/Chinese/carbide-cutting-tools.html

发布于

硬質合金刀具

硬質合金塗層刀具製備方法

- 週四, 19 十二月 2013 03:05

- 作者 硬质合金产品编辑2

硬質合金塗層刀具的製備方法多種多樣,常用的方法有氣相沉積、熱噴塗、化學熱處理、熱反應擴散沉積和溶膠凝膠五種。最常用的製備是方法氣相沉積,因為製備塗層品質好,己經逐步成為刀具塗層製備方法的主導,氣相沉積技術分為化學氣相沉積(chemicalvapordeposition,CVD)和物理氣相沉積(physicalvapordeposition,PVD)。化學氣相沉積(CVD)屬於原子沉積類,是利用氣態的先驅反應物通過原子、分子間化學反應的途徑生成固態塗層的技術。更多資訊,請訪問:硬質合金刀具。硬質合金塗層刀具的製備方法-氣相沉積中的化學氣相沉積CVD的過程大多在相對較高的壓力和較高的沉積溫度環境下進行,因為較高的壓力有助於提高塗層的沉積速率,較高的沉積溫度可保證化學反應的順利進行。 硬質合金塗層刀具的化學氣相沉積塗層技術不斷發展,改進了基體材料和塗層工藝,使用多種和多層塗層材料,出現了第二代、第三代直至第五代、第六代塗層刀具產品。 化學氣相沉積塗層工藝溫度約為1000℃,結合力可靠,但也帶來了一些性能上的缺陷,如刀具切削刃需經過鈍化預處理,刀具表面易出現殘餘拉應力,且不能用於高速鋼刀具表面塗層;另外CVD技術的沉積溫度太高,超過了許多材料的熱處理溫度,在這樣高的沉積溫度下,鍍層和硬質合金基體材料都面臨著晶粒長大和失碳問題,從而產生一種或幾種複式碳化物,即所謂的η相,且通常生成在塗層和基體的介面特別是刃口上。這種η相很脆,降低硬質合金的抗彎強度,同時增大刃口的脆性,從而導致刀刃在使用過程中過早損壞。更多資訊,請訪問:http://www.tungsten-carbide.com.cn/Chinese/carbide-cutting-tools.html

发布于

硬質合金刀具