鉬濺射靶材 (8)

什麼是鉬濺射靶材,鉬靶材?

- 週三, 18 十二月 2013 06:51

- 作者 钼产品编辑1

什麼是鉬濺射靶材,鉬靶材呢?濺射作為一種先進的薄膜材料製備技術,具有高速及低溫兩大特點。其利用離子源產生的離子,在真空中加速聚集成高速離子流,轟擊固體表面,離子和固體表面的原子發生動能交換,使固體表面的原子離開靶材並沉積在基材表面,從而形成納米(或微米)薄膜,而被轟擊的固體是用濺射法沉積薄膜的原材料,稱為鉬濺射靶材,鉬靶材。更多資訊,請訪問:鉬濺射靶材。

鉬濺射靶可在各類基材上形成薄膜,這種濺射膜廣泛用作電子部件和電子產品,如目前廣泛應用的TFT - LCD ( Thin Film Transitor- Liqu id C rysta l Displays,薄膜半導體管-液晶顯示器)、等離子顯示幕、無機光發射二極體顯示器、場發射顯示器、薄膜太陽能電池、感測器、半導體裝置以及具有可調諧功函數CMOS(互補金屬氧化物半導體)的場效應電晶體柵極等 。更多資訊,請訪問:鉬濺射靶材。

鉬靶材,鉬濺射靶材特點

- 週三, 18 十二月 2013 06:51

- 作者 钼产品编辑1

鉬靶材,鉬濺射靶材特點如下:高熔點,極低的蒸氣壓,高溫物理強度大,抗蠕變,高的彈性模量,極低的熱脹係數,優良的導電率,優良的導熱性,選擇性的抗侵蝕能力等。在電子行業中,鉬濺射靶材主要用於平面顯示器、薄膜太陽能電池的電極和配線材料以及半導體的阻擋層材料。此外,鉬使用在LCD的元器件中,可使液晶顯示器在亮度、對比度、色彩以及壽命方面的性能大大提升。更多資訊,請訪問:鉬濺射靶材。

濺射作為一種先進的薄膜材料製備技術,具有高速及低溫兩大特點。它利用離子源產生的離子,在真空中加速聚集成高速離子流,轟擊固體表面,離子和固體表面的原子發生動能交換,使固體表面的原子離開靶材並沉積在基材表面,從而形成納米(或微米)薄膜。而被轟擊的固體是用濺射法沉積薄膜的原材料,稱為濺射靶材。鉬濺射靶材可在各類基材上形成薄膜,這種濺射膜廣泛用作電子部件和電子產品,如目前廣泛應用的TFT - LCD ( Thin Film Transitor- Liqu id C rysta l Displays,薄膜半導體管-液晶顯示器)、等離子顯示幕、無機光發射二極體顯示器、場發射顯示器、薄膜太陽能電池、感測器、半導體裝置以及具有可調諧功函數CMOS(互補金屬氧化物半導體)的場效應電晶體柵極等。更多資訊,請訪問:鉬濺射靶材。

鉬靶材,鉬濺射靶材製備方法

- 週三, 18 十二月 2013 06:51

- 作者 钼产品编辑1

由於鉬是難熔金屬,因此,鉬靶材,鉬濺射靶材製備方法主要以粉末冶金方法為主,此外,還有高溫熔煉法。粉末冶金法製備鉬濺射靶材時,其關鍵在於:(1)選擇高純鉬粉作為原料;(2)選擇能實現快速緻密化的成形燒結技術,以保證靶材的低孔隙率,並控制晶粒度;(3)製備過程嚴格控制雜質元素的引入。其中鉬粉原料的純度是保證最終鉬濺射靶材純度的最主要因素,其純度至少需要99.95%以上。更多資訊,請訪問:鉬濺射靶材。

另外一種製備鉬濺射靶材的方法是採用高溫熔煉法,先將鉬板坯或者棒坯經電子束或者電弧熔煉爐中進行高溫熔煉後形成熔煉鉬坯錠,然後通過鍛造、擠壓或者拉拔的成型工藝進行成型加工,最後經熱處理、機加工及背板結合形成鉬濺射靶材。相比粉末冶金方法,這種方法製備的鉬濺射靶材純度高、緻密性好,但對設備要求高,工藝複雜,靶材的晶粒也相對粗大。更多資訊,請訪問:鉬濺射靶材。

鉬靶材,鉬濺射靶材純度要求

- 週三, 18 十二月 2013 06:51

- 作者 钼产品编辑1

高純度是對鉬靶材的一個基本特性要求。鉬濺射靶材純度要求越高,濺射薄膜的性能越好。一般鉬濺射靶材的純度至少需要達到99.95%(品質分數,下同),但隨著LCD行業玻璃基板尺寸的不斷提高,要求配線的長度延長、線寬變細,為了保證薄膜的均勻性以及佈線的品質,對鉬濺射靶材純度的要求也相應提高。因此,根據濺射的玻璃基板的尺寸以及使用環境,鉬濺射靶材純度要求在99.99%~99.999%甚至更高。更多資訊,請訪問:鉬濺射靶材。

鉬濺射靶材作為濺射中的陰極源,固體中的雜質和氣孔中的氧氣和水氣是沉積薄膜的主要污染源。此外,在電子行業中,由於鹼金屬離子(Na+、K+)易在絕緣層中成為可移動性離子,降低元器件性能;鈾(U)和鈦(Ti)等元素會釋放射線,造成器件產生軟擊穿;鐵、鎳離子會產生介面漏電及氧元素增加等。因此,在鉬濺射靶材的製備過程中,需要嚴格控制這些雜質元素,最大程度的降低其在靶材中的含量。更多資訊,請訪問:鉬濺射靶材。

鉬靶材,鉬濺射靶材特性要求

- 週三, 18 十二月 2013 06:51

- 作者 钼产品编辑1

鉬靶材,鉬濺射靶材特性要求包括:純度,緻密度,靶材與底盤的綁定,晶粒尺寸及尺寸分佈以及結晶取向。在濺射鍍膜的過程中,緻密度較小的濺射靶受轟擊時,由於靶材內部孔隙記憶體在的氣體突然釋放,造成大尺寸的靶材顆粒或微粒飛濺,或成膜之後膜材受二次電子轟擊造成微粒飛濺,這些微粒的出現會降低薄膜品質。為了減少靶材固體中的氣孔,提高薄膜性能,其相對密度要求在98%以上。更多資訊,請訪問:鉬濺射靶材。

純度:高純度是對鉬靶材的一個基本特性要求。鉬濺射靶材純度要求越高,濺射薄膜的性能越好。一般鉬濺射靶材的純度至少需要達到99.95%(品質分數,下同),但隨著LCD行業玻璃基板尺寸的不斷提高,要求配線的長度延長、線寬變細,為了保證薄膜的均勻性以及佈線的品質,對鉬濺射靶材純度的要求也相應提高。因此,根據濺射的玻璃基板的尺寸以及使用環境,鉬濺射靶材純度要求在99.99%~99.999%甚至更高。

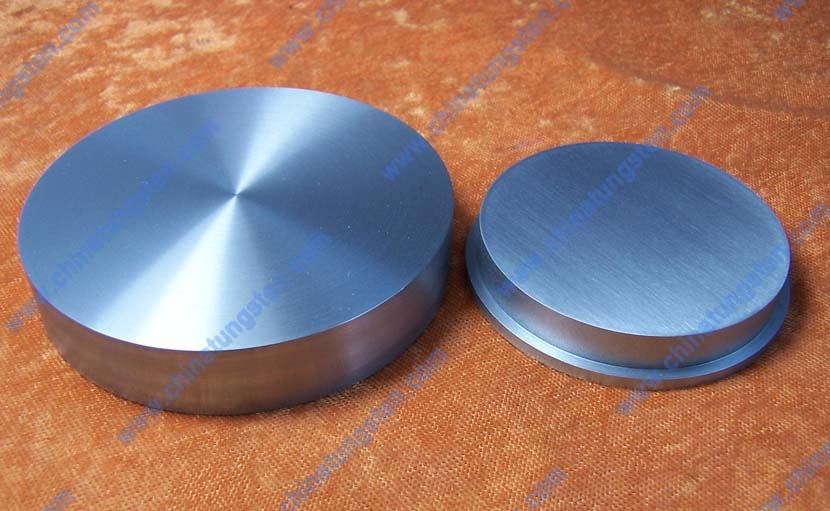

靶材與底盤的綁定:一般鉬濺射靶材濺射前必須與無氧銅(或鋁等其他材料)底盤連接在一起,使濺射過程中靶材與底盤的導熱導電狀況良好。綁定後必須經過超聲波檢驗,保證兩者的不結合區域小於2%,這樣才能滿足大功率濺射要求而不致脫落。

晶粒尺寸及尺寸分佈:通常鉬濺射靶材為多晶結構,晶粒大小可由微米到毫米量級。試驗研究表明,細小尺寸晶粒靶的濺射速率要比粗晶粒快; 而晶粒尺寸相差較小的靶,澱積薄膜的厚度分佈也較均勻。

結晶取向:由於濺射時靶材原子容易沿原子六方最緊密排列方向擇優濺射出來,因此,為達到最高濺射速率,常通過改變靶材結晶結構的方法來增加濺射速率。靶材的結晶方向對濺射膜層的厚度均勻性影響也較大。因此,獲得一定結晶取向的靶材結構對薄膜的濺射過程至關重要。更多資訊,請訪問:鉬濺射靶材。

鉬靶材,鉬濺射靶材規格

- 週三, 18 十二月 2013 06:51

- 作者 钼产品编辑1

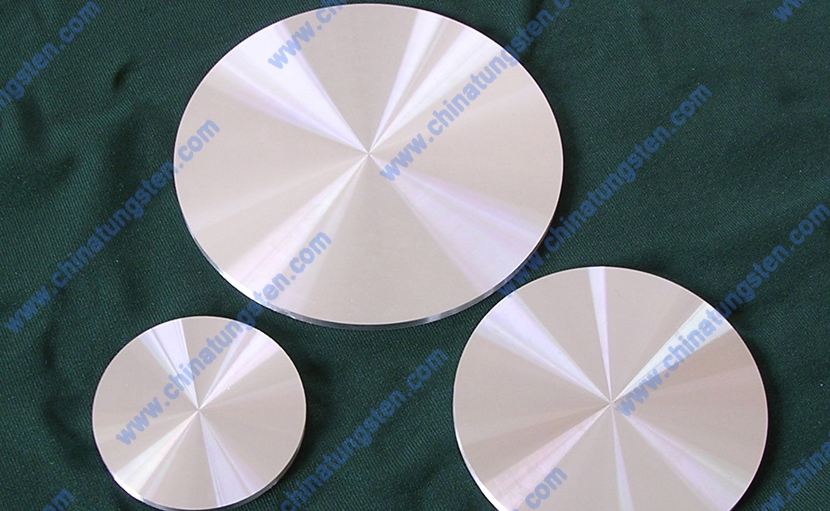

隨著LCD用玻璃基板尺寸的增加,鉬靶材,鉬濺射靶材規格出現大型化趨勢。例如,LCD1代面板生產線玻璃基板尺寸為300mmX400mm,鉬靶材要求的尺寸規格為560mmX600mmX6mm;5代面板生產線玻璃基板尺寸為1,100mmX1,300mm,鉬靶材要求的尺寸規格為1,430mmX1,700mmX10mm;而隨著國內外LCD6代、7代甚至10代面板生產線的相繼開工及投產,相應所需的鉬濺射靶材的尺寸規格也隨之不斷增大。更多資訊,請訪問:鉬濺射靶材。

由於鉬是難熔金屬,因此,鉬靶材,鉬濺射靶材製備方法主要以粉末冶金方法為主,此外,還有高溫熔煉法。粉末冶金法製備鉬濺射靶材時,其關鍵在於:(1)選擇高純鉬粉作為原料;(2)選擇能實現快速緻密化的成形燒結技術,以保證靶材的低孔隙率,並控制晶粒度;(3)製備過程嚴格控制雜質元素的引入。其中鉬粉原料的純度是保證最終鉬濺射靶材純度的最主要因素,其純度至少需要99.95%以上。

另外一種製備鉬濺射靶材的方法是採用高溫熔煉法,先將鉬板坯或者棒坯經電子束或者電弧熔煉爐中進行高溫熔煉後形成熔煉鉬坯錠,然後通過鍛造、擠壓或者拉拔的成型工藝進行成型加工,最後經熱處理、機加工及背板結合形成鉬濺射靶材。相比粉末冶金方法,這種方法製備的鉬濺射靶材純度高、緻密性好,但對設備要求高,工藝複雜,靶材的晶粒也相對粗大。更多資訊,請訪問:鉬濺射靶材。

如何提高鉬濺射靶材利用率

- 週三, 18 十二月 2013 06:51

- 作者 钼产品编辑1

如何提高鉬濺射靶材的利用率呢?改善濺射設備和改平面鉬濺射靶材為管狀旋轉鉬濺射靶材是目前提高鉬濺射靶材利用率的主要手段。在平面磁控濺射過程中,由於正交電磁場對濺射離子的作用關係,鉬濺射靶材在濺射過程中將產生不均勻沖蝕(E rosion)現象,從而造成濺射靶材的利用率普遍不高,約30%左右。近年來雖然通過設備改善後可相應提高靶材的利用率,但也只有50%左右。因此,提高靶材利用率的關鍵在於實現濺射設備的更新換代。更多資訊,請訪問:鉬濺射靶材。

另外,靶材原子被氫離子撞擊出來後,約有1/6的濺射原子會澱積到真空室內壁或支架上,增加清潔真空設備的費用及停機時間。

另外一種提高鉬濺射靶材利用率的方法是改平面靶材為管狀旋轉靶材。相比平面靶材,採用旋轉靶結構的設計顯示出它的實質性優勢。靶的壽命定義為濺射功率乘濺射時間(kW.h),或者是能在基板上澱積材料的總厚度。從平面靶到旋轉靶在幾何結構和設計上的變化增加了靶材的利用率,利用率從平面靶的30% ~ 50% 可增加到旋轉靶的> 80% 。此外,如果以kW .h來衡量靶材料的壽命,則旋轉靶的壽命要比平面靶長5倍。由於旋轉靶在濺射過程中不停地旋轉,所以在它的表面不會產生重沉積現象。更多資訊,請訪問:鉬濺射靶材。