硬质合金棒 (40)

硬质合金螺旋孔圆棒生产方法

- 星期三, 04 12月 2013 10:11

- 作者 硬质合金产品编辑2

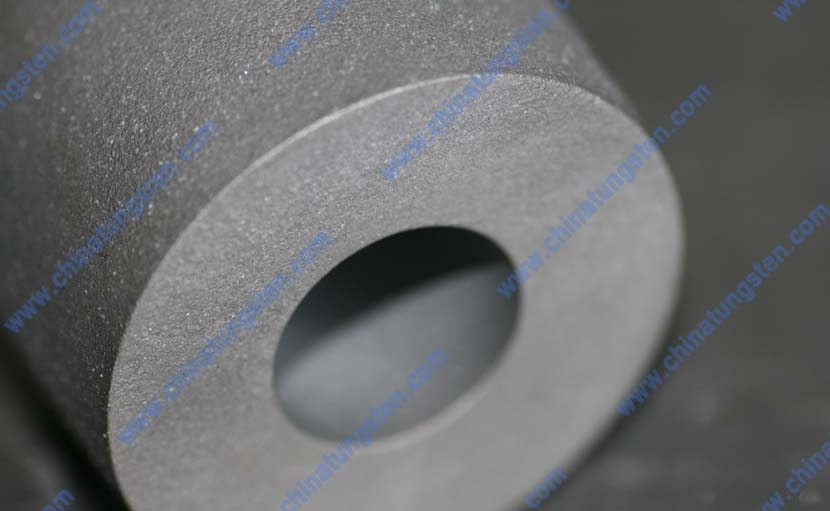

硬质合金螺旋孔圆棒生产方法有外螺旋挤压方式和内螺旋挤压方式两种。外螺旋挤压方式是利用在模具设计制造上,阴模口模带有罗纹槽,强行将挤出的流体物料变向,以旋转方式挤压出坯料;冷却孔芯杆制造也和模具罗纹槽的旋转方向同步进行,整个过程的挤压坯料以旋转方式完成;应注意是:模具模口的罗纹槽旋转的角度及方向一定和芯杆的扭转角度及方向同步,否则,将导致硬质合金螺旋孔圆棒的几何尺寸参数超差,甚至可能出现冷却孔孔偏和孔裂纹。更多信息请访问:硬质合金棒。

硬质合金螺旋孔圆棒的内螺旋挤压方式是利用双螺旋挤压机的特殊结构,将芯杆延伸至挤压螺杆,利用螺杆带动芯杆旋转,达到螺旋作用;此工艺模具设计较为简单,但对挤压参数要求严格:挤压时流体的挤出速度和芯杆旋转的转速成固定不变的比例,否则,将导致硬质合金螺旋孔圆棒的几何参数无法达到要求;整个挤压过程流体的运动状态和挤压其他棒类无区别。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html。

硬质合金棒成型工艺之粘结剂

- 星期三, 04 12月 2013 10:10

- 作者 硬质合金产品编辑2

粘结剂的体系随着硬质合金棒成型工艺中粉末挤压成型技术的发展不断更新,且日益复杂化。合理设计的体系,必须在满足成型过程中粉料流动性要求的前提下,充分考虑脱脂过程对挤压棒材性能的影响,将成型剂的选择和配方与成型剂的脱除以及最终产品的性能结合起来。早期粘结剂的体系主要以石蜡为主,目前则向多组元方向发展。如国外的两组元成型剂LDPE(低密度聚乙烯)/SA(硬脂酸)和PP(聚丙烯)/SA(硬脂酸),国内的三组元成型剂20/SBS(苯乙烯-丁二烯 -苯乙烯嵌段聚合物)+75/PW(石蜡)+5/SA(硬脂酸)等。更多信息请访问:硬质合金棒。

硬质合金棒成型工艺中粉末挤压成型技术的粘结剂能够提高硬质合金棒的成棒率,降低棒料的长大速度,使棒料粒度小而均匀,提高制棒率。提高棒料强度,特别是棒料的落下强度;提高棒料的热稳定性,既可提高棒料干燥时的爆裂温度,又可提高硬质合金棒强度;提高硬质合金棒的还原软化温度,抑制还原时的异常膨胀还原迟滞现象;提高硬质合金棒品位、抗压强度、微孔隙度,改善还原性能;缩短硬质合金棒的高温焙烧时间,从而提高产量,降低工艺风机电能消耗和降低总热量消耗趁本中的燃料费用。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒成型工艺之脱脂

- 星期三, 04 12月 2013 10:09

- 作者 硬质合金产品编辑2

硬质合金棒成型工艺中粉末挤压成型技术的脱脂对于保证棒材的质量极为重要。一般地,粘结剂占成型棒坯体积的40%~60%,重量的6%~10%,在脱脂过程中成型硬质合金棒坯极易出现宏观和微观缺陷。升温速率、保温温度及时间、环境气氛、成型剂配方,均是该过程的重要影响因素。常用的脱脂方法有热脱脂、溶剂脱脂、催化脱脂、虹吸脱脂及超临界流体萃取等。不同脱脂方法各有其优缺点,仅仅采用一种方式较难将成型剂全面脱除,具体选用何种脱脂方法,可根据不同的成型剂配方,多种脱脂方式联合使用。更多信息请访问:硬质合金棒。

在硬质合金棒成型技术中,成形剂的加入是为了改善成形过程的流变特性,它在该工艺中起着增强流动与维持挤压坯形状的基础作用。目前,新成形剂体系都采用多组元设计。一种合理设计的成形剂体系,必须在满足成形过程中喂料流动性能参数要求的前提下充分考虑脱脂过程对挤压坯块形状的影响,对成品显微结构及其效能的影响,对工艺操作难易程度及其工艺稳定性等的影响。成形剂的脱脂特性是影响该工艺成败与技术适用性的重要因素。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒成型工艺之烧结

- 星期三, 04 12月 2013 10:08

- 作者 硬质合金产品编辑2

烧结是硬质合金棒成型工艺中粉末挤压技术的最后一道环节,它扮演一个使硬质合金棒致密化和化学性质均匀的角色,对产品的性能和精度有非常重要的影响。由于在硬质合金棒粉末挤压成型工艺中采用了大量粘结剂,烧结时收缩非常大(线收缩率一般达12%~18%),这样就存在一个变形控制和尺寸控制的问题,再加上粉末挤压成型的硬质合金棒材是异形件,这个问题就显得更加突出。更多信息请访问:硬质合金棒。

硬质合金棒粉末挤压成型工艺烧结过程中,低压烧结与真空烧结相比,低压烧结可以提高平均强度、减少偏差,因此,在生产上有可能获得优异性能的硬质合金产品。此外,根据成分的不同,低压(1MPa)也可以获得6MPa的效果。通过对烧结温度、真空烧结时间、加压时的温度设定/时间等的进一步深入研究,还有提高硬质合金质量的可能。 通过对原料粉末和生产过程中的工艺的严格管理,才有可能谈到获得优质的硬质合金。但作为最终处理的烧结工艺是极为重要的。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒成型工艺之模具

- 星期三, 04 12月 2013 10:07

- 作者 硬质合金产品编辑2

硬质合金棒成型工艺中粉末挤压成型的关键是模具设计。尽管目前己能成型直径从0.5mm到40mm的棒材,而且在改进精度方面取得了重要进步,然而大多数模具设计仍然是凭经验,CAD系统难以很好地应用于硬质合金棒粉末挤压成型工艺。随着挤压流变学理论的研究及经验的积累,模具设计和制作的时间将会大大减少,也将会更多地使用多模腔模具以提高挤压效率。同时,随着科技的发展将使得预压压力、挤压压力、挤压速度、挤压温度等,影响棒材质量好坏的多个因素建立起联系,从而确定出最佳工艺方案。更多信息请访问:硬质合金棒。

硬质合金棒成型工艺中的模具,是以特定的结构形式通过一定方式使硬质合金成型的一种工业产品,同时也是能成批生产出具有一定形状和尺寸要求的硬质合金棒的一种生产工具。用模具生产制件所具备的高精度、高一致性、高生产率是任何其它加工方法所不能比拟的。模具在很大程度上决定着产品的质量、效益和新产品开发能力。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒成型工艺之混炼

- 星期三, 04 12月 2013 10:06

- 作者 硬质合金产品编辑2

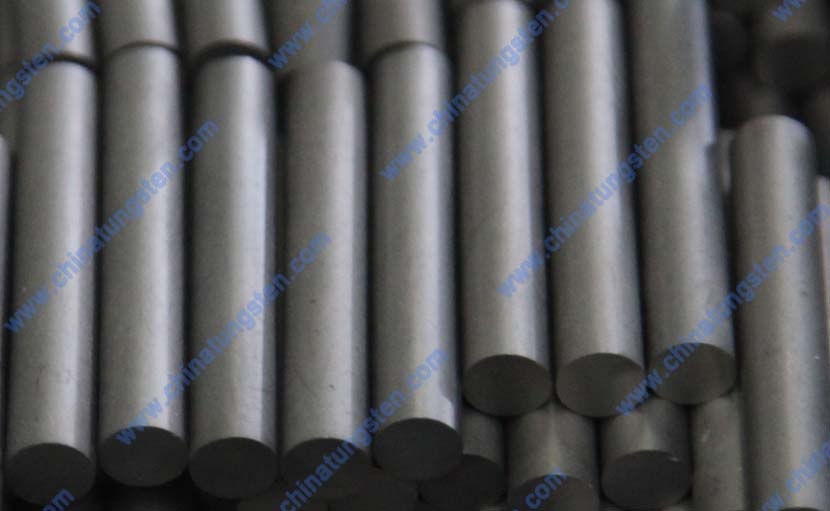

硬质合金棒成型工艺中的混炼是改善粉末流动性和完成分散的一个复杂过程,在该工序中必须使成型剂完全均匀地与粉末包覆、混合成具有优良流变特性的硬质合金粉末料。混炼不充分、混炼的时间、温度、方式等,控制不当是导致硬质合金棒成型不好的重要原因。只有通过混炼过程得到最佳流变性能的粉料,才可能成型出内部无裂纹、表面光滑的硬纸合金棒体生坯。更多信息请访问:硬质合金棒。

在硬质合金棒生产中,成型工艺是生产过程中不可缺少的一道工序;挤压成型主要用于横截面相同的产品生产;由于挤压产能产量大,有独特的优势;挤压成型主要依靠塑性成型,因此,挤压坯产品整体密度均匀,有利于烧结致密化。由于挤压成型方式和挤压,脱脂预烧有着紧密的联系,因此,所谓的挤压技术应包括:混练工艺,模具设计制作,挤压工艺,烘干(阴干),脱脂预烧工艺,切割修型,烧结工艺。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒成型工艺之粉末

- 星期三, 04 12月 2013 10:04

- 作者 硬质合金产品编辑2

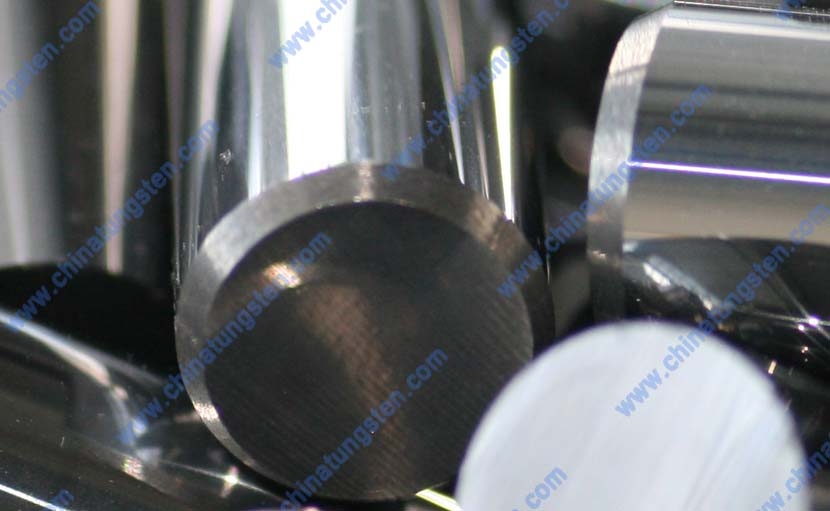

硬质合金棒成型工艺中的粉末挤压成形是一种利用冲头的压力,将压模中的硬质合金粉末通过与其制品横截面尺寸和形状相同的挤压模而挤成致密的硬质合金棒材的粉末成形方法。在挤压过程中,硬质合金棒压模中的金属粉末除受到冲头的正压力外,还受到模壁的侧压力和摩擦力的作用。随着冲头的向下移动,压模中的粉末被逐渐压实,最后通过挤压模挤出。更多信息请访问:硬质合金棒。

现有硬质合金制粉技术已不是限制粉末挤压成型应用于硬质合金棒材的主要因素。以气相还原碳化技术、以回转炉直接还原碳化(1350~1650℃)技术、以快速碳热还原(1500~ 2000℃)技术生产亚微/纳米的WC粉末;以喷雾 - 热转换技术生产硬质合金纳米复合粉末(从Rutgers大学购买)。国内从事亚微/纳米WC粉末研制的单位较多,但进行硬质合金纳米复合粉末研制的单位不多。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

粘结剂影响硬质合金棒质量

- 星期三, 04 12月 2013 10:03

- 作者 硬质合金产品编辑2

粘结剂在硬质合金棒粉末挤压成型技术中起增强流动、维持形状的作用,粘结剂与硬质合金棒质量息息相关,可以说粘结剂是硬质合金棒挤压成型技术的核心。粘结剂一般由起粘结骨架作用的组元、增塑组元以及少量起润滑等作用的添加剂组元构成。对粘结剂的要求可概括为:与粉末有很好的润湿、粘附力强、与粉末不发生化学反应,有一定的强度和韧性。更多信息请访问:硬质合金棒。

粘结剂必须在满足成型过程中粉料流动性要求的前提下,充分考虑脱脂过程对挤压硬质合金棒性能的影响,将成型剂的选择和配方与成型剂的脱除以及最终产品的性能结合起来。严格控制粘结剂加入量,加入量过低,硬质合金棒成型困难,有断裂现象;加入量过高,虽易于挤压,但产品变形大,并给后续脱脂带来困难。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

碳含量影响硬质合金棒质量

- 星期三, 04 12月 2013 09:58

- 作者 硬质合金产品编辑2

在挤压成型工艺中,碳含量的控制将会影响到最终的硬质合金棒质量。硬质合金棒的正常组织由WC和Co两相组成,第三相的出现对合金性能有不利的影响,因此合金中的碳含量控制是一个关键问题。合金渗碳和脱碳都会使性能急剧下降,脱碳时生成了η相(W3Co3C), η相的生成化合了一部分Co,使合金的强度降低,此外η相是一种脆性三元复式碳化物,对合金性能影响很大;渗碳时,多余的碳元素以游离碳的形式存在,降低了合金的密度,破坏了材料的致密性,使其强度、硬度降低。更多信息请访问:硬质合金棒。

碳含量的控制主要是控制脱脂气氛的组成及改进脱脂工艺参数。合理设定脱脂升温曲线、温度等工艺参数及控制脱脂气氛的组成和露点,对保证棒材坯的脱脂质量及控碳具有非常重要的意义。主要措施为严格控制混合料的碳和氧含量,使之稳定在一定的波动范围之内;严格控制脱脂过程中的碳量变化。要精确控制碳含量,首先要精确得出混合料中的增氧,脱脂和烧结过程中氧可能产生的脱碳,并由此推出各步的总碳损耗,从而在配料过程中适当配碳。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

挤压影响硬质合金棒质量

- 星期三, 04 12月 2013 09:56

- 作者 硬质合金产品编辑2

在生产过程中影响硬质合金棒质量的因素很多,粉末混合料的挤压过程,则存在成型和致密化的问题。如果模具设计不当,将使挤压件产生密度太低且不均匀的现象,这将导致后续的烧结变形。只要合理确定各工序中的工艺参数,严格控制脱脂过程中的碳 - 氢平衡,烧结过程中的碳 - 氧平衡,挤压硬质合金棒材的质量可得到有效保障。在设计挤压模具的时候,必须正确选择压缩比。压缩比通常控制在≥95%,挤压嘴锥度角控制在45°~75°,锥角过小,喂料虽然易流入定型带,但毛坯中心密度会相应降低;锥角过大,使挤压压力过大,会导致毛坯横向分层。更多信息请访问:硬质合金棒。

硬质合金棒挤压过程中,由于挤压压力主要消耗于克服粘结剂的变形流动、粉末的内摩擦以及挤压料与挤压嘴之间的摩擦等阻力。因此,当挤压压力大到克服上述阻力时,挤压开始,对于此后所继续增大的挤压压力,则主要用以提高挤压速度。在一定范围内,挤压速度对毛坯质量影响不大,因此,挤压速度的选择主要从生产效率和便于操作方面考虑。但是太低的挤压速度会产生"竹节"状痕迹,而太高的挤压速度又往往会产生未压实、密度分布不均匀等现象,在后续的烧结过程中容易产生弯曲变形。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html