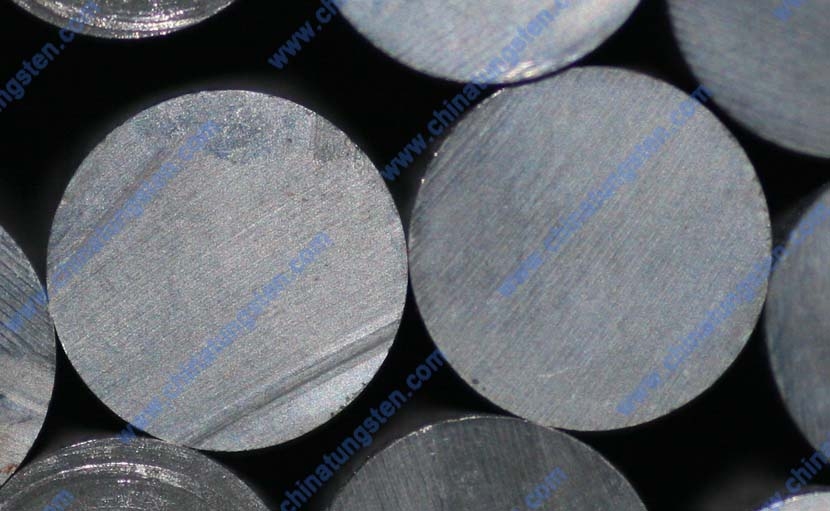

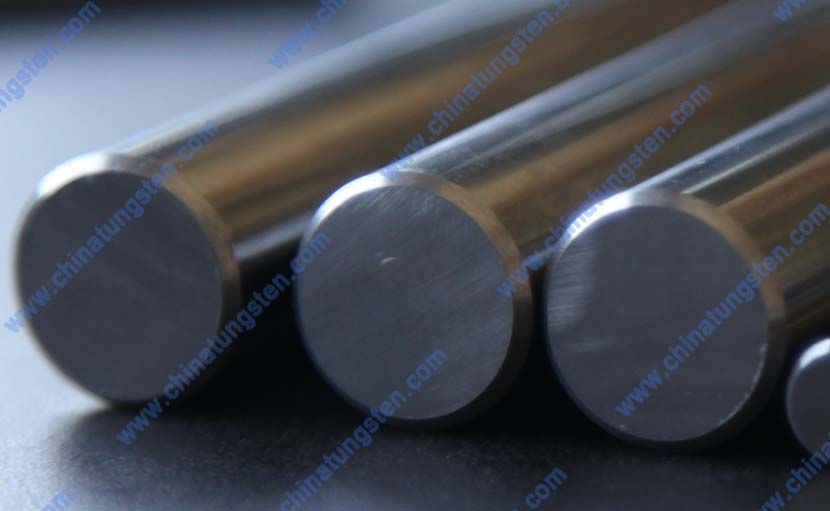

硬质合金棒 (40)

硬质合金挤压棒粘结组元的设计

- 星期二, 03 12月 2013 08:31

- 作者 硬质合金产品编辑2

硬质合金挤压棒粘结组元的粘结组元是由高聚物构成。由于硬质合金棒挤压成形剂的制备,是通过粘结组元与增塑组元采用加热熔融或溶剂溶解的方法完成,因此两组元间的互混性很重要,一般应达到各组元间的分子级混匀。低密度聚乙烯(LD-PE)作为粘结组元,其维形作用不佳,且容易和石蜡产生相分离;而聚苯乙烯(PS)则需要用苯乙烯溶解才能达到分子级混匀,成本较高,安全性低。更多信息请访问:硬质合金棒。

当硬质合金挤压棒的粘结组元为高密度聚乙烯和乙烯一醋酸乙烯酯共聚物共混时,在常温下具有较高的弹性模量和较低的热膨胀系数,性质稳定,不溶于一般的常见溶剂,且与作为增塑组元的石蜡容易共混,通过熔融法,两者可达到分子级的混匀。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金挤压棒增塑组元设计

- 星期二, 03 12月 2013 08:30

- 作者 硬质合金产品编辑2

增塑组元是硬质合金挤压棒的成形剂最重要的一个组元,主要作用是为硬质合金粉末提供流动性。为此要求增塑组元具备的物理性能有:常温下为固态,挤压温度下为近液态,且钻度低,容纳粉末能力强但不与之反应。符合这种要求的物质很多,如石蜡、聚乙二醇、三轻甲基丙烷、丁四醇、戊二醇、环已二醇等。根据增塑组元的不同,硬质合金挤压棒挤压成形剂可分为石蜡基、油基、聚合物基等。研究表明:油基流动性好,钻度低,挤压范围宽,但易产生固液相分离,且挤压棒坯强度低;而聚合物基挤压棒坯强度高,维形性好,但装载量低,脱脂慢;蜡基介于二者之间。更多信息请访问:硬质合金棒。

考虑到分子量低,钻度低,流动性好,成本低,脱除工艺简单,无污染,与粉末润湿性好等综合因素,选择石蜡作为硬质合金棒的增塑组元。石蜡作为硬质合金挤压棒挤压成形剂增塑组元占整个成形剂体系的绝大部分,如脱除时集中在一个较狭小的温度范围,容易引起硬质合金挤压棒的鼓泡、开裂等缺陷。经过试验,最终确定了增塑组元由固体石蜡和液体石蜡共同组成,这样由于熔点的不同,可将其在一个较宽的温度区间内先后缓慢均匀的脱除。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金挤压棒活化组元设计

- 星期二, 03 12月 2013 08:29

- 作者 硬质合金产品编辑2

硬质合金挤压棒活化组元分为极性高分子蜡和极性低分子有机物两种。因为极性高分子蜡的弥散性不如极性低分子有机物,因此通常采用极性低分子有机物硬脂酸作为活化组元。在喂料制备过程中,活化组元可以增强硬质合金棒挤压成形剂与粉末粒表面的粘附能力,并使粉末表面获得完全润湿;同时还在喂料颗粒之间,以及颗粒与挤压模模壁之间起到润滑作用。更多信息请访问:硬质合金棒。

硬脂酸含有亲油和亲水分子团,后者能吸附在粉末颗粒上,前者则可溶解于超细硬质合金棒挤压成形剂的其他组元中起承接作用,从而使气相和液相间、液相和粉末间的表面张力都减小,进而使粉末在硬质合金棒挤压成形剂中的扩散系数增大;此外,极性低分子有机物硬脂酸属于负离子表面活性剂,可被粉末中带正电荷的金属氧化物所吸引、润湿性更好。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金挤压棒各组元配比

- 星期二, 03 12月 2013 08:28

- 作者 硬质合金产品编辑2

硬质合金挤压棒各组元配比根据各组元对挤压硬质合金棒坯的流变特性、脱除行为等的影响来确定。在硬质合金棒挤压过程中,增塑组元对棒坯的运动起着主导作用;粘结组元则可形成网络骨架,即当增塑组元脱除后,由粘结组元支撑棒坯形状;活化组元可增强成形剂和粉末之间的粘附力。经过大量的流变性能及挤压试验,最终确定的成形剂三组元质量分数为:增塑组元(SPW+LPW):60%~80%;粘结组元(HD-PE+EVA):10%~30%;活化组元(SA):5%~10%。更多信息请访问:硬质合金棒。

由于硬质合金挤压棒挤压成形剂在挤压硬质合金坯料中的体积分数能够达到30%~60%,因此,成形剂的选择对喂料的混炼温度和时间、挤压温度、脱除工艺等挤压工艺参数起着决定性影响,如选择不当可能造成各种缺陷。在挤压过程中,成形剂应使粉末产生流动性,成形后维持棒坯形状。若选择不当,则流变性差,易产生棒坯表面微裂纹。在脱除过程中,应脱除完全;脱除过程保持棒坯不变形、不破坏。若选择不当,则残留多;脱除时间长;易产生硬质合金棒坯表面鼓泡、开裂变形。在烧结过程中,应碳残留及灰分少。若选择不当,则碳残留及灰分大,使硬质合金棒质量不稳定。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒脱脂中碳含量控制

- 星期二, 03 12月 2013 08:26

- 作者 硬质合金产品编辑2

在硬质合金棒脱脂过程中的碳含量控制主要是控制脱脂气氛的组成及改进脱脂工艺参数。对于热脱脂,分为两方面,一方面因为加入了为有机物的的粘结剂,热解后产生一定量的残碳;另一方面,脱脂过程中由于坯中的碳与原料中的氧、脱脂气氛中的氢气、水蒸气反应,可能造成制品脱碳。合理设定脱脂升温曲线、温度等工艺参数及控制脱脂气氛的组成和露点,对保证硬质合金棒坯的脱脂质量及控碳将更加有效。更多信息请访问:硬质合金棒。

传统的硬质合金棒挤压成型脱脂方法是利用热脱脂,由于其粘结相Co易氧化,所以,脱脂一般在保护气氛中进行。退火前清除附着在冷轧板带表面上的轧制油、机油、铁末和灰尘等异物的冷轧板带生产工序。脱脂的方法有化学清洗(溶剂清洗、碱洗、界面活性剂清洗和乳化液清洗等)、物理清洗(浸渍清洗、滚刷和喷水清洗)、电解清洗和超声波清洗等。这些方法的最佳组合,可得到最好的清洗效果。冷轧带钢清洗线上最常用的是碱脱脂和电解脱脂。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒烧结中碳含量控制

- 星期二, 03 12月 2013 08:25

- 作者 硬质合金产品编辑2

硬质合金棒烧结中碳含量控制就是真空烧结中的碳-氧平衡的控制,真空烧结具有脱碳渗碳二重性,即低温阶段的脱碳倾向及高温阶段的渗碳倾向。硬质合金混合料在湿磨、干燥和过筛中,聚集了大量的氧(通常以氧化物形式存在),真空烧结中,氧化物的脱除主要靠制品中的游离碳和WC中的化合碳来还原。氧含量高的混合料生产的合金在真空烧结中具有强烈的脱碳倾向。所以对真空烧结的硬质合金棒,其混合料中的碳、氧含量必须严格控制。更多信息请访问:硬质合金棒。

对硬质合金棒真空烧结中的碳含量控制,主要措施为严格控制混合料的碳和氧含量,使之稳定在一定的波动范围之内;严格控制脱脂过程中的碳量变化。要精确控制碳含量,首先要精确得出混合料中的增氧,脱脂和烧结过程中氧可能产生的脱碳,并由此推出各步的总碳损耗,从而在配料过程中适当配碳。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒挤压成形剂优点

- 星期二, 03 12月 2013 08:21

- 作者 硬质合金产品编辑2

硬质合金棒挤压成形剂采用平均粒径为0.6~0.8μm的WC粉末(添加一定比例的VC和Cr3C2作为晶粒长大抑制剂),平均粒怪为0.9μm的Co粉,湿磨后制得WC-10%Co硬质合金混合料。之后经蒸干并加入已制备好的硬质合金棒挤压成形剂,经混炼后制得喂料。喂料在柱塞式挤压机中挤出形成棒坯。棒坯经溶剂脱脂、热脱脂,并经一定烧结工艺烧结、低压处理后,制得Φ6.1 mm,Φ7.1 mm,Φ8.1 mm等规格的超细晶粒硬质合金棒料成品。更多信息请访问:硬质合金棒挤压成形剂优点。

将Φ8.1 mm规格棒料经线切割、磨加工后制得国标A型抗弯试样,测试其物理机械性能,数据见挤压硬质合金棒料的物理机械性能表。

采用冷等静压成形工艺生产的同牌号、同规格超细晶粒硬质合金棒料,其机械物理性能数据见冷等静压成形棒料的物理机械性能表。

以上检测结果表明,使用新型超细硬质合金棒挤压成形剂制得的超细晶粒硬质合金棒料,微观组织无明显缺陷、晶粒均匀细小,硬度和抗弯强度可同时达到较高水平。对两种棒料进行钻削试验,试验参数及结果见刀具钻削试验参数及结果如下表。其性能与采用冷等静压成形工艺生产的硬质合金棒性能相当。

注:刀具型号为78-270250005/2;工件材质为HT。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒挤压成形剂的设计

- 星期二, 03 12月 2013 08:20

- 作者 硬质合金产品编辑2

硬质合金棒挤压成形剂自问世以来,随之发展成多种多样的成形剂,但一般均包含了增塑组元、粘结组元和活化组元三种组元的复合成分。这三种组元的具体配比根据各组元对挤压硬质合金棒坯的流变特性、脱除行为等的影响来确定。在硬质合金棒坯挤压过程中,增塑组元对棒坯的运动起着主导作用;粘结组元则可形成网络骨架,即当增塑组元脱除后,由粘结组元支撑棒坯形状;活化组元可增强成形剂和粉末之间的粘附力。更多信息请访问:硬质合金棒。

硬质合金棒挤压成形剂的设计原则如下几点:(1)各组元之间不会发生化学反应;(2)增塑组元主要考虑其脱除特性,采用低分子量物质;(3)粘结组元考虑其应具有一定的柔软性和弹性,采用高分子聚合物;(4)活化组元在硬质合金棒挤压成形剂和粉末之间起润湿、联结作用,采用有机低分子量物质;(5)各组元之间混合性好,可相互熔融;(6)各组元应结构简单,脱除后残留少;(7)无毒、无腐蚀,不构成环境污染,不易燃易爆。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒挤压成形剂的脱脂

- 星期二, 03 12月 2013 08:18

- 作者 硬质合金产品编辑2

硬质合金棒挤压成形工艺的关键和核心是成形剂的设计、混合料的制备、挤压及成形剂的脱脂,其中成形剂的脱脂(又称脱脂)是最重要也是最困难的一个环节。目前脱脂方法主要有热脱脂、溶剂脱脂、虹吸脱脂、催化脱脂等,其中最常用的是热脱脂和溶剂脱脂两种。单纯的热脱脂存在脱脂速率慢、棒材易变形、碳含量不易控制、能耗大等缺点,而在热脱脂之前进行溶剂预脱脂,可有效克服以上缺点。溶剂脱脂过程中硬质合金棒坯容易开裂降低产品成品率,而在溶剂脱脂之前增加退火过程,则可降低硬质合金棒坯开裂风险。更多信息请访问:硬质合金棒。

硬质合金棒坯挤出后,在采用退火处理和溶剂脱脂相结合的预脱脂工艺前后,通过扫描电子显微镜观察比较其断口形貌,发现硬质合金棒挤压成形剂的可溶组分己大部分脱脂,连通的脱脂孔道己经形成。预脱脂后的硬质合金棒坯再经热脱脂、真空烧结、低压烧结后得到硬质合金棒成品。经成形剂预脱脂和后续工艺过程制得的硬质合金棒,微观组织无明显缺陷,晶粒均匀细小,硬度和抗弯强度好。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬质合金棒粉末挤压关键技术

- 星期二, 03 12月 2013 08:17

- 作者 硬质合金产品编辑2

硬质合金棒粉末挤压成形是在常温和高温下进行,分别叫做冷挤和热剂。一般有两种挤压方法:一种是挤压多孔毛坯;另一种是直接挤压粉末,但成形前硬质合金粉末内须加入一定量的粘结剂。通常采用的粘结剂有石蜡、淀粉糨糊、酚醛树脂和聚乙烯醇等,加入量为6%~10%。挤压成形压力一般为0.3~0.5Pa,挤压速度为2~10mm/s。粉末挤压通常是在加热状态下进行的,但有时在较高温度下挤压某些金属时,粉末内可加入增塑剂。更多信息请访问:硬质合金棒。

硬质合金棒粉末挤压成形技术的主要优点有:可以生产出等截面、形状比较复杂的硬质合金棒料,长度几乎不受限制,特别是带内冷却孔的棒料;棒料的粗细均匀,外怪接近于最终产品尺寸,可有效减少加工余量,从而节约原材料和加工成本;与模压成形或冷等静压成形技术相比,可显著提高生产效率。因此,粉末挤压成形技术已成为制取硬质合金棒料的最重要方法,得到了广泛应用。更多信息请访问:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html