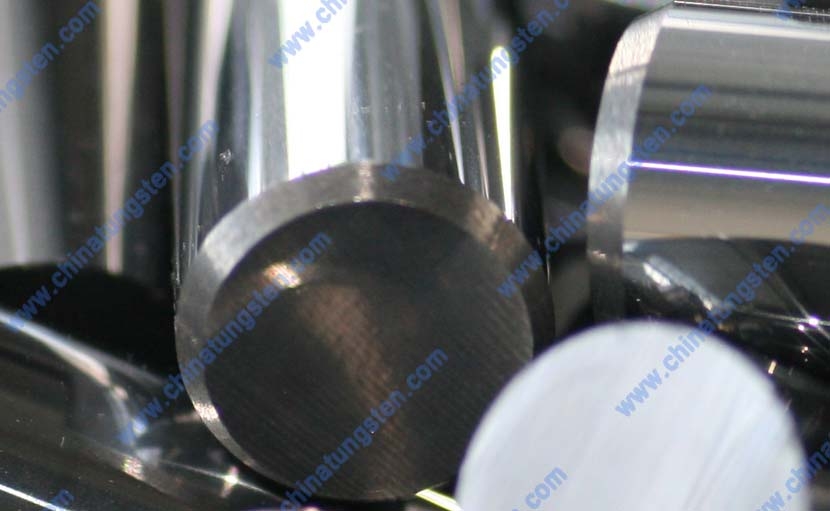

硬質合金棒 (40)

硬質合金棒成型工藝之模具

- 週四, 12 十二月 2013 08:09

- 作者 硬质合金产品编辑2

硬質合金棒成型工藝中粉末擠壓成型的關鍵是模具設計。儘管目前己能成型直徑從0.5mm到40mm的棒材,而且在改進精度方面取得了重要進步,然而大多數模具設計仍然是憑經驗,CAD系統難以很好地應用於硬質合金棒粉末擠壓成型工藝。隨著擠壓流變學理論的研究及經驗的積累,模具設計和製作的時間將會大大減少,也將會更多地使用多模腔模具以提高擠壓效率。同時,隨著科技的發展將使得預壓壓力、擠壓壓力、擠壓速度、擠壓溫度等,影響棒材品質好壞的多個因素建立起聯繫,從而確定出最佳工藝方案。更多資訊請訪問:硬質合金棒。

硬質合金棒成型工藝中的模具,是以特定的結構形式通過一定方式使硬質合金成型的一種工業產品,同時也是能成批生產出具有一定形狀和尺寸要求的硬質合金棒的一種生產工具。用模具生產製件所具備的高精度、高一致性、高生產率是任何其他加工方法所不能比擬的。模具在很大程度上決定著產品的品質、效益和新產品開發能力。更多資訊請訪問:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬質合金棒成型工藝之燒結

- 週四, 12 十二月 2013 08:09

- 作者 硬质合金产品编辑2

燒結是硬質合金棒成型工藝中粉末擠壓技術的最後一道環節,它扮演一個使硬質合金棒緻密化和化學性質均勻的角色,對產品的性能和精度有非常重要的影響。由於在硬質合金棒粉末擠壓成型工藝中採用了大量粘結劑,燒結時收縮非常大(線收縮率一般達12%~18%),這樣就存在一個變形控制和尺寸控制的問題,再加上粉末擠壓成型的硬質合金棒材是異形件,這個問題就顯得更加突出。更多資訊請訪問:硬質合金棒。

硬質合金棒粉末擠壓成型工藝燒結過程中,低壓燒結與真空燒結相比,低壓燒結可以提高平均強度、減少偏差,因此,在生產上有可能獲得優異性能的硬質合金產品。此外,根據成分的不同,低壓(1MPa)也可以獲得6MPa的效果。通過對燒結溫度、真空燒結時間、加壓時的溫度設定/時間等的進一步深入研究,還有提高硬質合金品質的可能。 通過對原料粉末和生產過程中的工藝的嚴格管理,才有可能談到獲得優質的硬質合金。但作為最終處理的燒結工藝是極為重要的。更多資訊請訪問:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬質合金棒成型工藝之脫脂

- 週四, 12 十二月 2013 08:09

- 作者 硬质合金产品编辑2

硬質合金棒成型工藝中粉末擠壓成型技術的脫脂對於保證棒材的品質極為重要。一般地,粘結劑占成型棒坯體積的40%~60%,重量的6%~10%,在脫脂過程中成型硬質合金棒坯極易出現宏觀和微觀缺陷。升溫速率、保溫溫度及時間、環境氣氛、成型劑配方,均是該過程的重要影響因素。常用的脫脂方法有熱脫脂、溶劑脫脂、催化脫脂、虹吸脫脂及超臨界流體萃取等。不同脫脂方法各有其優缺點,僅僅採用一種方式較難將成型劑全面脫除,具體選用何種脫脂方法,可根據不同的成型劑配方,多種脫脂方式聯合使用。更多資訊請訪問:硬質合金棒。

在硬質合金棒成型技術中,成形劑的加入是為了改善成形過程的流變特性,它在該工藝中起著增強流動與維持擠壓坯形狀的基礎作用。目前,新成形劑體系都採用多組元設計。一種合理設計的成形劑體系,必須在滿足成形過程中餵料流動性能參數要求的前提下充分考慮脫脂過程對擠壓坯塊形狀的影響,對成品顯微結構及其效能的影響,對工藝操作難易程度及其工藝穩定性等的影響。成形劑的脫脂特性是影響該工藝成敗與技術適用性的重要因素。更多資訊請訪問:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬質合金棒成型工藝之粘結劑

- 週四, 12 十二月 2013 08:09

- 作者 硬质合金产品编辑2

粘結劑的體系隨著硬質合金棒成型工藝中粉末擠壓成型技術的發展不斷更新,且日益複雜化。合理設計的體系,必須在滿足成型過程中粉料流動性要求的前提下,充分考慮脫脂過程對擠壓棒材性能的影響,將成型劑的選擇和配方與成型劑的脫除以及最終產品的性能結合起來。早期粘結劑的體系主要以石蠟為主,目前則向多組元方向發展。如國外的兩組元成型劑LDPE(低密度聚乙烯)/SA(硬脂酸)和PP(聚丙烯)/SA(硬脂酸),國內的三組元成型劑20/SBS(苯乙烯-丁二烯 -苯乙烯嵌段聚合物)+75/PW(石蠟)+5/SA(硬脂酸)等。更多資訊請訪問:硬質合金棒。

硬質合金棒成型工藝中粉末擠壓成型技術的粘結劑能夠提高硬質合金棒的成棒率,降低棒料的長大速度,使棒料粒度小而均勻,提高制棒率。提高棒料強度,特別是棒料的落下強度;提高棒料的熱穩定性,既可提高棒料乾燥時的爆裂溫度,又可提高硬質合金棒強度;提高硬質合金棒的還原軟化溫度,抑制還原時的異常膨脹還原遲滯現象;提高硬質合金棒品位、抗壓強度、微孔隙度,改善還原性能;縮短硬質合金棒的高溫焙燒時間,從而提高產量,降低工藝風機電能消耗和降低總熱量消耗趁本中的燃料費用。更多資訊請訪問:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬質合金螺旋孔圓棒生產方法

- 週四, 12 十二月 2013 08:09

- 作者 硬质合金产品编辑2

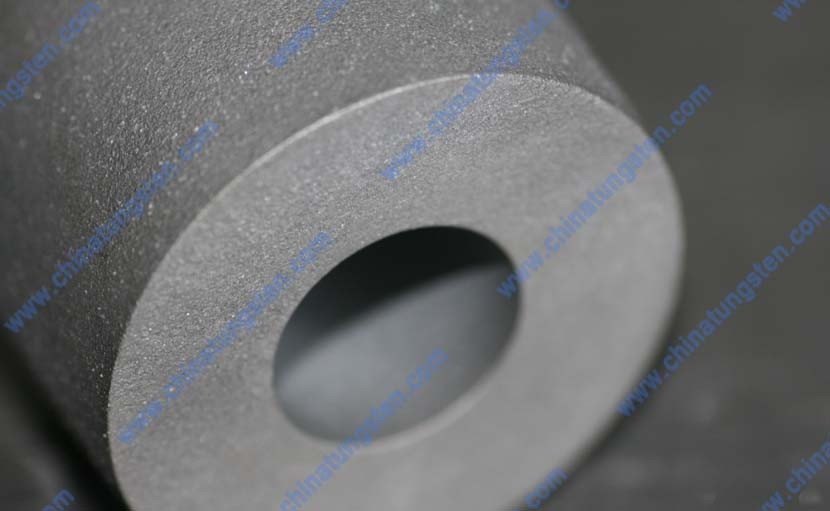

硬質合金螺旋孔圓棒生產方法有外螺旋擠壓方式和內螺旋擠壓方式兩種。外螺旋擠壓方式是利用在模具設計製造上,陰模口模帶有羅紋槽,強行將擠出的流體物料變向,以旋轉方式擠壓出坯料;冷卻孔芯杆製造也和模具羅紋槽的旋轉方向同步進行,整個過程的擠壓坯料以旋轉方式完成;應注意是:模具模口的羅紋槽旋轉的角度及方向一定和芯杆的扭轉角度及方向同步,否則,將導致硬質合金螺旋孔圓棒的幾何尺寸參數超差,甚至可能出現冷卻孔孔偏和孔裂紋。更多資訊請訪問:硬質合金棒。

硬質合金螺旋孔圓棒的內螺旋擠壓方式是利用雙螺旋擠壓機的特殊結構,將芯杆延伸至擠壓螺杆,利用螺杆帶動芯杆旋轉,達到螺旋作用;此工藝模具設計較為簡單,但對擠壓參數要求嚴格:擠壓時流體的擠出速度和芯杆旋轉的轉速成固定不變的比例,否則,將導致硬質合金螺旋孔圓棒的幾何參數無法達到要求;整個擠壓過程流體的運動狀態和擠壓其他棒類無區別。更多資訊請訪問:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html。

硬質合金棒粉末擠壓關鍵技術

- 週三, 11 十二月 2013 09:30

- 作者 硬质合金产品编辑2

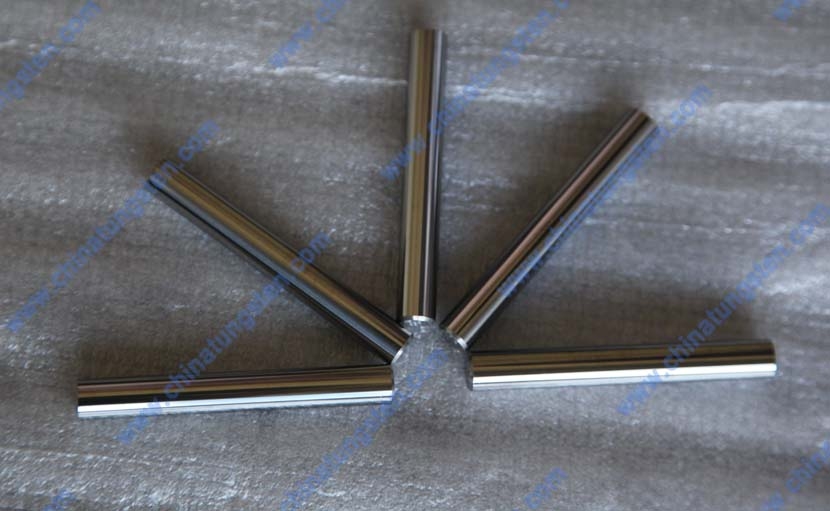

硬質合金棒粉末擠壓成形是在常溫和高溫下進行,分別叫做冷擠和熱劑。一般有兩種擠壓方法:一種是擠壓多孔毛坯;另一種是直接擠壓粉末,但成形前硬質合金粉末內須加入一定量的粘結劑。通常採用的粘結劑有石蠟、澱粉糨糊、酚醛樹脂和聚乙烯醇等,加入量為6%~10%。擠壓成形壓力一般為0.3~0.5Pa,擠壓速度為2~10mm/s。粉末擠壓通常是在加熱狀態下進行的,但有時在較高溫度下擠壓某些金屬時,粉末內可加入增塑劑。更多資訊請訪問:硬質合金棒。

硬質合金棒粉末擠壓成形技術的主要優點有:可以生產出等截面、形狀比較複雜的硬質合金棒料,長度幾乎不受限制,特別是帶內冷卻孔的棒料;棒料的粗細均勻,外怪接近於最終產品尺寸,可有效減少加工餘量,從而節約原材料和加工成本;與模壓成形或冷等靜壓成形技術相比,可顯著提高生產效率。因此,粉末擠壓成形技術已成為制取硬質合金棒料的最重要方法,得到了廣泛應用。更多資訊請訪問:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬質合金棒擠壓成形劑的脫脂

- 週三, 11 十二月 2013 09:30

- 作者 硬质合金产品编辑2

硬質合金棒擠壓成形工藝的關鍵和核心是成形劑的設計、混合料的製備、擠壓及成形劑的脫脂,其中成形劑的脫脂(又稱脫脂)是最重要也是最困難的一個環節。目前脫脂方法主要有熱脫脂、溶劑脫脂、虹吸脫脂、催化脫脂等,其中最常用的是熱脫脂和溶劑脫脂兩種。單純的熱脫脂存在脫脂速率慢、棒材易變形、碳含量不易控制、能耗大等缺點,而在熱脫脂之前進行溶劑預脫脂,可有效克服以上缺點。溶劑脫脂過程中硬質合金棒坯容易開裂降低產品成品率,而在溶劑脫脂之前增加退火過程,則可降低硬質合金棒坯開裂風險。更多資訊請訪問:硬質合金棒。

硬質合金棒坯擠出後,在採用退火處理和溶劑脫脂相結合的預脫脂工藝前後,通過掃描電子顯微鏡觀察比較其斷口形貌,發現硬質合金棒擠壓成形劑的可溶組分己大部分脫脂,連通的脫脂孔道己經形成。預脫脂後的硬質合金棒坯再經熱脫脂、真空燒結、低壓燒結後得到硬質合金棒成品。經成形劑預脫脂和後續工藝過程制得的硬質合金棒,微觀組織無明顯缺陷,晶粒均勻細小,硬度和抗彎強度好。更多資訊請訪問:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬質合金棒擠壓成形劑的設計

- 週三, 11 十二月 2013 09:30

- 作者 硬质合金产品编辑2

硬質合金棒擠壓成形劑自問世以來,隨之發展成多種多樣的成形劑,但一般均包含了增塑組元、粘結組元和活化組元三種組元的複合成分。這三種組元的具體配比根據各組元對擠壓硬質合金棒坯的流變特性、脫除行為等的影響來確定。在硬質合金棒坯擠壓過程中,增塑組元對棒坯的運動起著主導作用;粘結組元則可形成網路骨架,即當增塑組元脫除後,由粘結組元支撐棒坯形狀;活化組元可增強成形劑和粉末之間的粘附力。更多資訊請訪問:硬質合金棒。

硬質合金棒擠壓成形劑的設計原則如下幾點:(1)各組元之間不會發生化學反應;(2)增塑組元主要考慮其脫除特性,採用低分子量物質;(3)粘結組元考慮其應具有一定的柔軟性和彈性,採用高分子聚合物;(4)活化組元在硬質合金棒擠壓成形劑和粉末之間起潤濕、聯結作用,採用有機低分子量物質;(5)各組元之間混合性好,可相互熔融;(6)各組元應結構簡單,脫除後殘留少;(7)無毒、無腐蝕,不構成環境污染,不易燃易爆。更多資訊請訪問:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬質合金棒擠壓成形劑優點

- 週三, 11 十二月 2013 09:30

- 作者 硬质合金产品编辑2

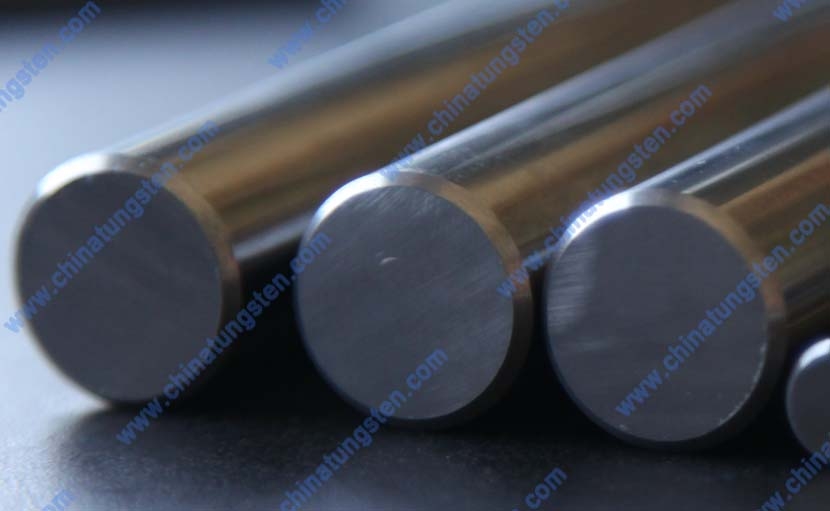

硬質合金棒擠壓成形劑採用平均粒徑為0.6~0.8μm的WC粉末(添加一定比例的VC和Cr3C2作為晶粒長大抑制劑),平均粒怪為0.9μm的Co粉,濕磨後制得WC-10%Co硬質合金混合料。之後經蒸幹並加入已製備好的硬質合金棒擠壓成形劑,經混煉後制得餵料。餵料在柱塞式擠壓機中擠出形成棒坯。棒坯經溶劑脫脂、熱脫脂,並經一定燒結工藝燒結、低壓處理後,制得Φ6.1 mm,Φ7.1 mm,Φ8.1 mm等規格的超細晶粒硬質合金棒料成品。更多資訊請訪問:硬質合金棒擠壓成形劑優點。

將Φ8.1 mm規格棒料經線切割、磨加工後制得國標A型抗彎試樣,測試其物理機械性能,資料見擠壓硬質合金棒料的物理機械性能表。

採用冷等靜壓成形工藝生產的同牌號、同規格超細晶粒硬質合金棒料,其機械物理性能資料見冷等靜壓成形棒料的物理機械性能表。

以上檢測結果表明,使用新型超細硬質合金棒擠壓成形劑制得的超細晶粒硬質合金棒料,微觀組織無明顯缺陷、晶粒均勻細小,硬度和抗彎強度可同時達到較高水準。對兩種棒料進行鑽削試驗,試驗參數及結果見刀具鑽削試驗參數及結果如下表。其性能與採用冷等靜壓成形工藝生產的硬質合金棒性能相當。

注:刀具型號為78-270250005/2;工件材質為HT。更多資訊請訪問:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html

硬質合金棒燒結中碳含量控制

- 週三, 11 十二月 2013 09:30

- 作者 硬质合金产品编辑2

硬質合金棒燒結中碳含量控制就是真空燒結中的碳-氧平衡的控制,真空燒結具有脫碳滲碳二重性,即低溫階段的脫碳傾向及高溫階段的滲碳傾向。硬質合金混合料在濕磨、乾燥和過篩中,聚集了大量的氧(通常以氧化物形式存在),真空燒結中,氧化物的脫除主要靠製品中的游離碳和WC中的化合碳來還原。氧含量高的混合料生產的合金在真空燒結中具有強烈的脫碳傾向。所以對真空燒結的硬質合金棒,其混合料中的碳、氧含量必須嚴格控制。更多資訊請訪問:硬質合金棒。

對硬質合金棒真空燒結中的碳含量控制,主要措施為嚴格控制混合料的碳和氧含量,使之穩定在一定的波動範圍之內;嚴格控制脫脂過程中的碳量變化。要精確控制碳含量,首先要精確得出混合料中的增氧,脫脂和燒結過程中氧可能產生的脫碳,並由此推出各步的總碳損耗,從而在配料過程中適當配碳。更多資訊請訪問:http://www.tungsten-carbide.com.cn/Chinese/tungsten-carbide-rods.html